и нажмите

Ctrl + Enter Поделиться:

Системы стабилизации питания, дешламации и поддержания плотности

«Общие принципы только в головах, а в жизни одни только частные случаи» Ф. М. Достоевский

Всем обогатителям и технологам со студенческой скамьи известна аксиома: чем стабильнее и равномернее идёт процесс на фабрике, тем выше итоговые показатели извлечения. И вроде всем очевидно, что, уделив внимание борьбе с k неравномерности распределения питания на фабриках, ты добьешься повышения извлечения на последующих обогатительных переделах на 1-2 %. Но в реальности этому фактору посвящают время лишь единицы.

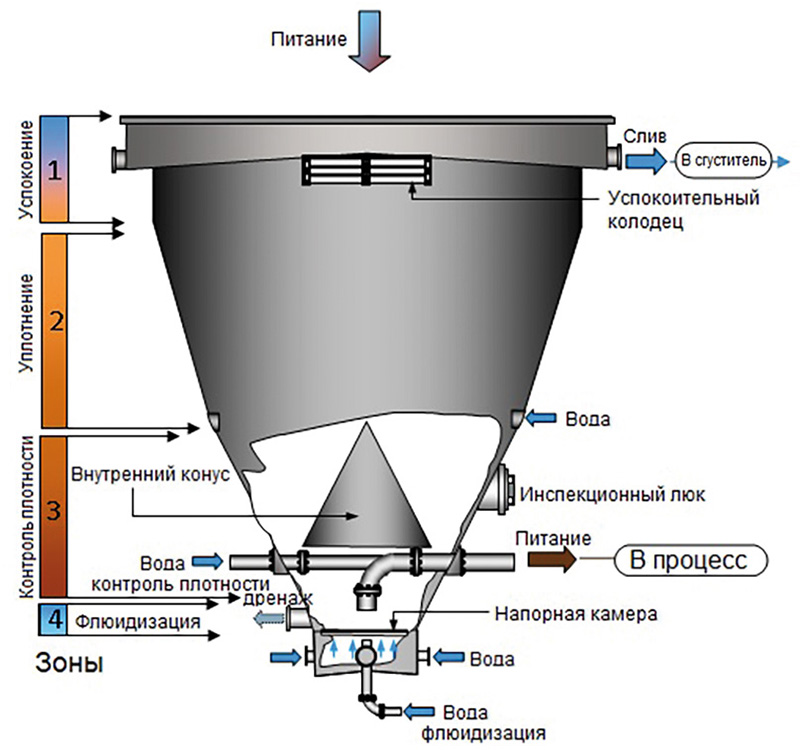

Система управления поддержания плотности (СУПП) (см. рис. 1) использует физические свойства сырья (удельный вес и грансостав) для отделения тяжёлых частиц от лёгких частиц тонкого и сверхтонких классов. Тяжёлые частицы в питании консолидируются в ёмкости СУПП, образуют внизу постель (пески) повышенной плотности. Уплотняющийся поток тяжёлых частиц вытесняет воду, которая затем поднимается вверх и направляется к жёлобу (слив). Скорость этого восходящего потока контролируется в достаточной степени, чтобы обеспечить вынос лёгких частицы меньшей плотности (в основном пустых минералов и шламов).

СУПП, или дешламатор, предназначен для усреднения потока, регулирования и поддержания в постоянном отношении Т: Ж; обеспечения дополнительной стадии обесшламливания (в случае использования в паре с ГЦБ).

Основное назначение дешламатора — обеспечение стабильного уровня объёмного расхода, массового расхода и плотности и удаления шламов. Это достигается за счёт буферизации материала в большом резервуаре, где он смешивается с регулируемым объёмом добавочной воды.

Ёмкость СУПП имеет четыре рабочие зоны:

- Подача питания.

Для рассеивания энергии исходный материал поступает в успокоительный колодец, расположенный чуть ниже уровня воды в ёмкости. В этой зоне рассеивается избыточная энергия потока и происходит деаэрация пульпы. Это сводит к минимуму турбулентность и позволяет потоку суспензии распределяться равномерно по всему поперечному сечению успокоительной камеры. - Уплотнение.

Зона уплотнения располагается в средней части над верхом внутреннего конуса. Поскольку частицы с высоким удельным весом замедляются и прекращают движение в этой зоне, они оценочно уплотняются до плотности 60-75% тв. (по массе), а вода, шламы и частицы с низким удельным весом преимущественно попадают в сливной жёлоб со скоростью, определяемой соотношением скорости осаждения и скорости восходящего потока. - Контроль плотности.

Линия всаса насоса СУПП расположена под нижней частью внутреннего конуса и перекачивает суспензию из зоны флюидизации (ожижения). Магистраль подачи воды для контроля плотности питает линию всаса насоса для поддержания заданной плотности материала, выгружаемого из системы. - Флюидизация.

В зону флюидизации (разбавления) в основании резервуара вода впрыскивается через кольцо, чтобы помочь материалу двигаться горизонтально к всасывающему патрубку насоса и вертикально к верхней части зумпфа СУПП для вывода шламов. Флюидизационную воду добавляют для снижения плотности суспензии до 30-65% твёрдых веществ (по массе).

Для определения массы твёрдых веществ в зумпфе предусмотрен контроль плотности пульпы на уровне постели.

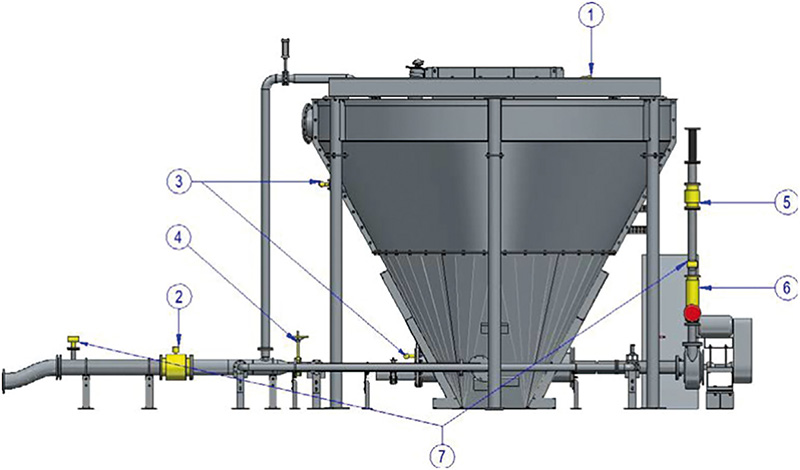

Дешламатор (рис. 2) состоит из буферного зумпфа специальной конструкции, обеспечивающей возможность регулирования вертикальной скорости восходящего потока, системы перелива, впускного и выпускного трубопроводов, опор, датчиков КИПиА, клапанов и системы управления, включающей локальный шкаф управления с HMI панелью для удобства регулирования оператором. Автоматизированная система управления (АСУ) представляет собой локальную систему управления, способную работать как автономно, так и в составе АСУТП фабрики.

Производительность постоянно контролируется с помощью плотномера и расходомера, установленных на линии нагнетания насоса. Показания плотномера служат в качестве обратной связи для контура регулирования плотности, который используется для увеличения или уменьшения плотности пульпы, поступающей на дальнейшую технологическую стадию. Показания расходомера служат в качестве обратной связи для частотно-регулируемого привода, регулирующего скорость насоса.

Уровень пульпы в зумпфе измеряется и регулируется путём изменения потока добавочной технологической воды, подаваемой в зумпф. Уровень отображается в местном режиме на панели HMI оператора. Предусмотрена аварийная сигнализация при низком и высоком уровне.

Плотность (удельный вес пульпы и содержание твёрдых веществ) указывается на интерфейсе оператора.

Система осуществляет контроль расхода пульпы на линии нагнетания насоса. Расход измеряется и отображается на интерфейсе оператора. Эти показания можно использовать для регулирования скорости насоса вручную или автоматически (через систему управления).

Массовый расход твёрдых веществ на нагнетании насоса рассчитывается на основе значений расхода и плотности. Этот параметр выводится на интерфейс оператора.

Практический пример эффективности сепарации — тонкий магнетит

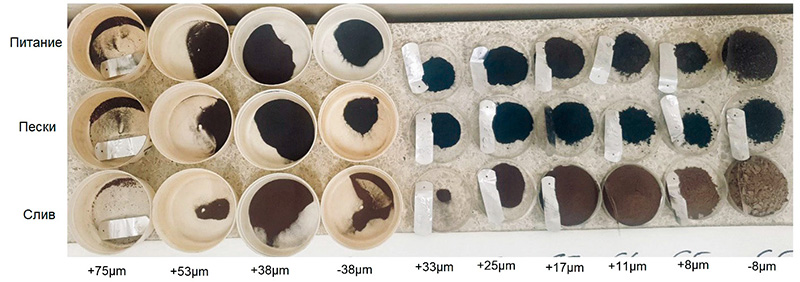

Система СУПП способна разделять частицы ультратонкого размера (менее 10 мкм). Это наглядно иллюстрируется на рис. 3, где рядом с соответствующим сырьём представлены различные классы крупности сверхтонкого магнетита слива и песков дешламатора. В этом случае сырьё представляет собой ультратонкий продукт основной стадии магнитной сепарации.

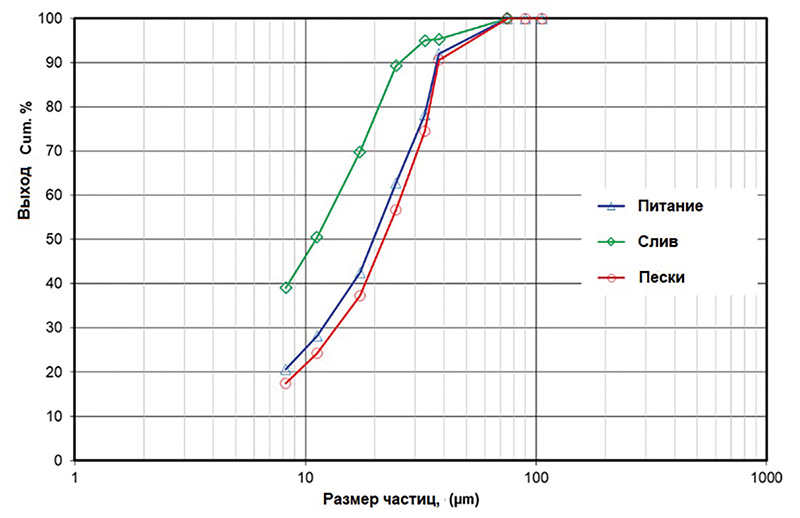

Распределение частиц по размерам в исходном питании, сливе и песковом потоках на рис. 4 показывает гораздо более мелкий слив по сравнению с крупностью материала исходного и пескового продуктов. Размер P80 питания, слива и песков составил соответственно 33, 20 и 34 мкм.

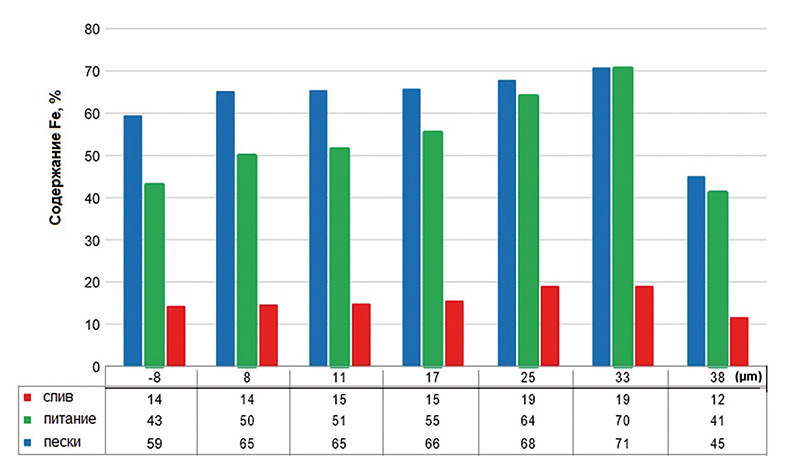

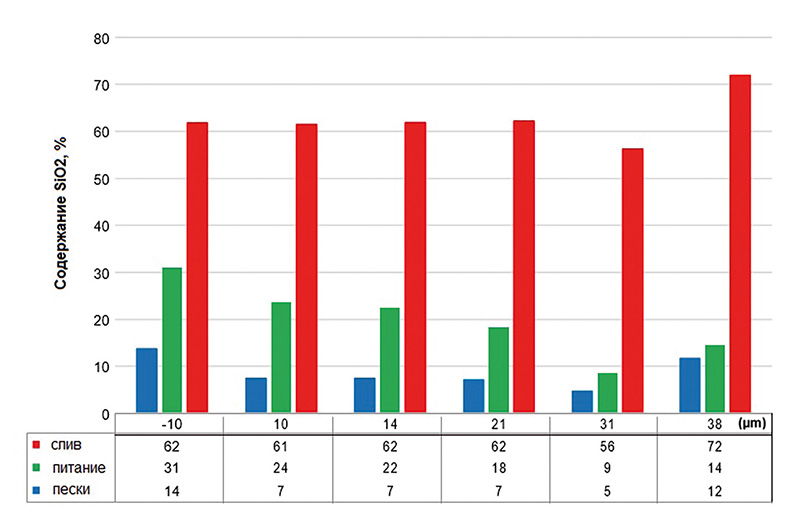

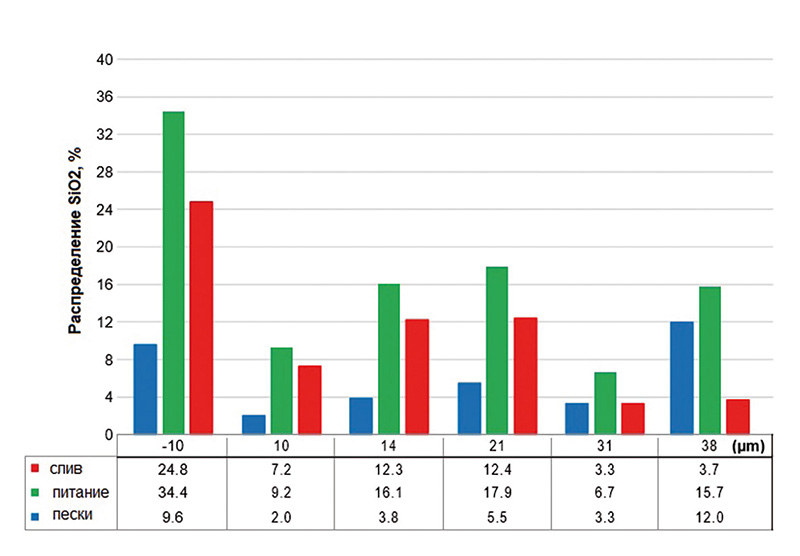

Ситовой анализ с указанием распределения компонентов по классам крупности в исходном питании, песках и сливе показаны на рисунках 5–8. Эти данные наглядно показывают, что дешламатор может эффективно отделять магнетит от кремнезёма даже в пределах тонких классов размером -8 мкм при условии, что кремнезём высвободился.

В песках содержание Fe выше, а содержание SiO2 ниже, чем во всех классах в сливе (см. рис. 5 и 6).

График распределения элементов по крупности (см. рис. 7) показывает, что большая часть железа перешла в пески независимо от размера частиц.

Соответствующий график кремнезёма (см. рис. 8) показывает, что мелкий SiO2 (менее -20 мкм) поступает в основном в слив, тогда как крупный SiO2 преимущественно попадает в пески.

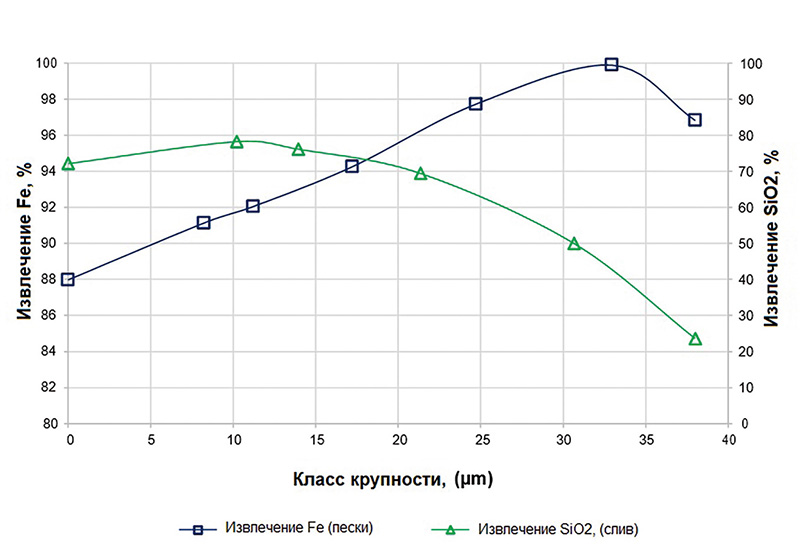

График зависимости извлечения элементов по классам (см. рис. 9) показывает, что извлечение Fe имеет минимальные значения при самых тонких размерах частиц крупностью менее -8 мкм. Несмотря на это, оно всё ещё остаётся на уровне 88%, постепенно возрастая с увеличением размеров частиц до 33 мкм.

Извлечение SiO2 в слив составило более 70% для всех частиц размером менее 22 мкм. Извлечение SiO2 в слив составило всего ~24% для частиц крупностью 38 мкм и увеличивалось до максимального значения ~80% при размере частиц 10 мкм. Результат показывает, что дешламатор способен улавливать большую часть частиц железа во всех классах питания. Однако некоторое количество крупного и тонкого SiO2 попадает в поток песков, скорее всего, из-за наличия сростков SiO2 с Fe.

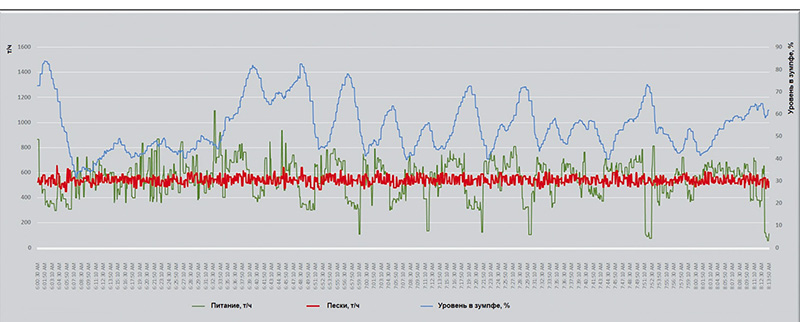

На рисунке 10 приведены данные трендов АСУ работы системы поддержания плотности. Кривые демонстрируют, что система с успехом справляется с колебаниями питания ±30÷90%, обеспечивая стабильные показатели объёмной производительности последующих за ней переделов.

Текст: Антон Королёв, технический директор ООО «Эффективные технологии»

ООО «Эффективные технологии»

Web: www.eff.tech

Email: igor.silchenko@efftechno.com

ТГ: https://t.me/eff_tech_bot

Тел.: +7(495)532-20-02

моб: +7 902 393-79-83

Производство: 143515, МО, г. о. Истра, посёлок Красная Горка, ул. Заводская, 3а

Офис: 121596 г. Москва, ул. Горбунова, д. 2, стр. 3, 9 этаж.

и нажмите

Ctrl + Enter Поделиться: