и нажмите

Ctrl + Enter Поделиться:

Параметры разгрузочной решётки — инструмент повышения эффективности рудоподготовки

Настоящая статья завершает серию из трёх публикаций, посвящённых процессу самоизмельчения исходной руды. Первый материал — о мельницах самоизмельчения консольного типа — был опубликован в журнале «Золотодобыча» ещё в 2006 году, второй — о каблучковой футеровке — в майском номере этого года, и вот сейчас выходит статья о разгрузочной решётке.

В патентной и специальной литературе вопросу влияния параметров разгрузочной решётки на показатели самоизмельчения уделено мало внимания, тогда как, на наш взгляд, её роль весьма существенна не только при переработке кимберлитов. Нижеприведённые факты являются убедительной иллюстрацией к этому.

Одному из авторов данной статьи приходилось анализировать работу мельницы самоизмельчения DxL=3,66×1,9 м корпорации De Beers. В ней была смонтирована решётка такой конструкции, что при размерах ячейки 60×60 мм в разгрузке мельницы практически отсутствовал крупный класс (+10 мм), хотя в мельнице его количество достигало 40% от объёма.

Варьирование расположения и количества разгрузочных решёток с различными размерами ячеек позволяет получить совершенно разные гранулометрические характеристики (данные испытаний мельниц № 1, 3, 6 на фабрике № 12, 1980 год), см. табл. 1–3.

| -30+20 мм | -20+8 мм | -8+4 мм | -4+2 мм | -2+0,5 мм | -0,5 мм |

| 13,8 % | 12,8 % | 2,9 % | 4,6 % | 11,3 % | 54,6 % |

| -30+20 мм | -20+8 мм | -8+4 мм | -4+2 мм | -2+0,5 мм | -0,5 мм |

| 2,0 % | 16,8 % | 6,7 % | 5,6 % | 8,7 % | 60,2 % |

| -30+20 мм | -20+8 мм | -8+4 мм | -4+2 мм | -2+0,5 мм | -0,5 мм |

| 0,4 % | 12,3 % | 3,2 % | 6,3 % | 9,8 % | 68,0 % |

Как видно из табл. 1–3, за счёт расположения разгрузочных элементов и размера ячеек можно значительно изменить гранулометрию слива мельницы, довести его до 77,8% отвального продукта (-2+0 мм) и, в свою очередь, значительно снизить нагрузку на обогатительные аппараты.

В мире используется огромное количество разгрузочных решёток с различными ячейками. Их многообразие: от круглых до щелевых продольных, металлических, резиновых, с лифтерами, полностью перекрывающими разгрузочный сектор, и т. д. — ещё раз подтверждает ненаучное происхождение.

Ещё в 1970-х годах авторы данной статьи установили, что при определённых геометрических параметрах ячеек производительность мало зависит от площади живого сечения, но при этом значительно меняется ситовой состав разгрузки мельницы (данные исследований на фабрике № 7 института «Якутнипроалмаз», данные испытаний мельниц на фабрике № 12), см. табл. 4–6.

Как видно из табл. 4–6, связь между живым сечением решётки и её пропускной способностью очевидна и не является прямо пропорциональной.

| Площадь живого сечения, м2 | Количество секций, шт. | Ширина щели, мм | Соотношение ширины щели к толщине решётки |

| 0,2 | 4 | 50 | 2,5 |

| 0,14 | 8 | 20 | 1 |

| 0,035 | 2 | 20 | 1 |

| 0,018 | 1 | 20 | 1 |

Табл. 5 показывает, что при 11-кратной разнице в площади живого сечения пропускная способность не меняется, зато существенно меняются гранулометрические показатели слива мельницы. Этот фактор, по мнению авторов статьи, будет иметь существенное значение при измельчении на действующих фабриках, поскольку предоставляет собой новый инструмент настройки технологии.

| Площадь живого сечения, м2 | Производительность, т/ч | Циркуляция по +2 мм, % |

| 0,2 | 1,62 | 220 |

| 0,14 | 1,7 | 66 |

| 0,035 | 1,67 | 40 |

| 0,018 | 1,6 | 32 |

Показанные выше данные потребовали более глубокого изучения работы разгрузочных решёток и послужили основой для проведения специальных исследований.

Работы по исследованию разгрузочной решётки начались в компании «ТТД» в середине 1990-х годов. Для этого был изготовлен стенд, имитирующий разгрузочную часть мельницы (рис. 1).

Были изучены следующие вопросы: влияние конструктивных (конфигурации и размеров ячеек, их расположения по поясам, конструкции лифтеров, их наличия или отсутствия), а также технологических параметров (содержания различных классов крупности в мельнице, пропускной способности, коэффициента заполнения, площади живого сечения, относительной скорости вращения барабана мельницы). Отдельный этап был связан с изучением выхода алмазов различной крупности и влияние на него содержания мелкого класса (-1+0,5 мм) в мельнице.

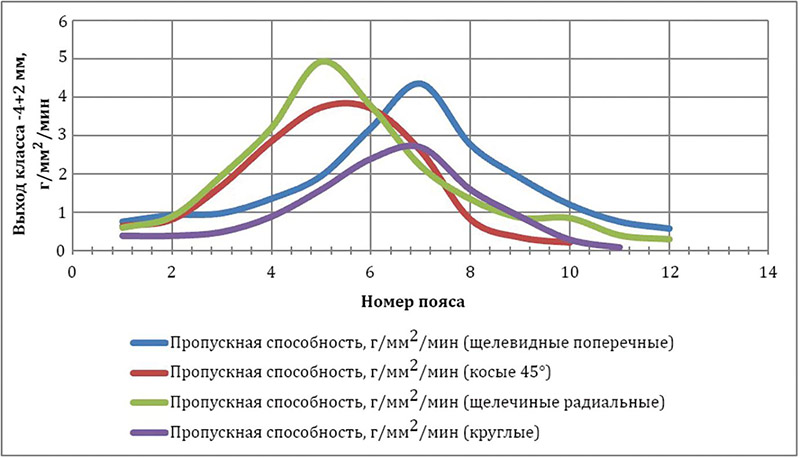

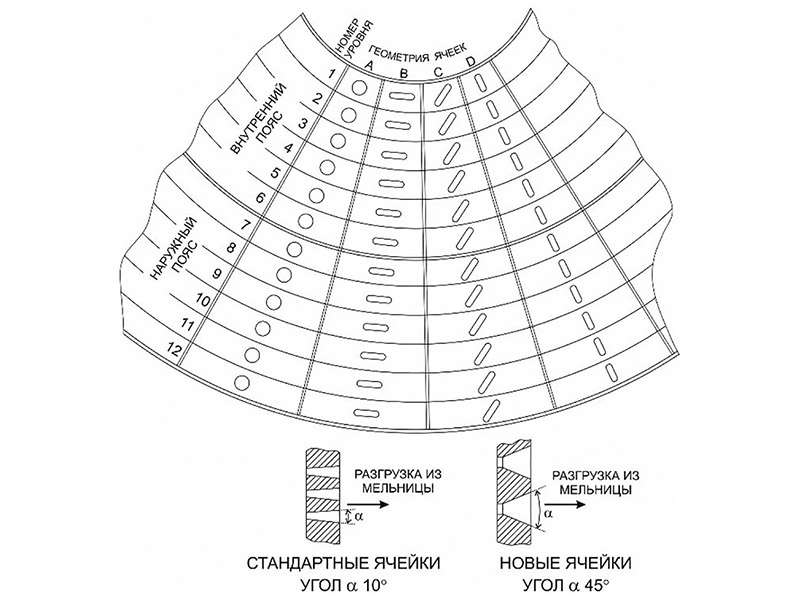

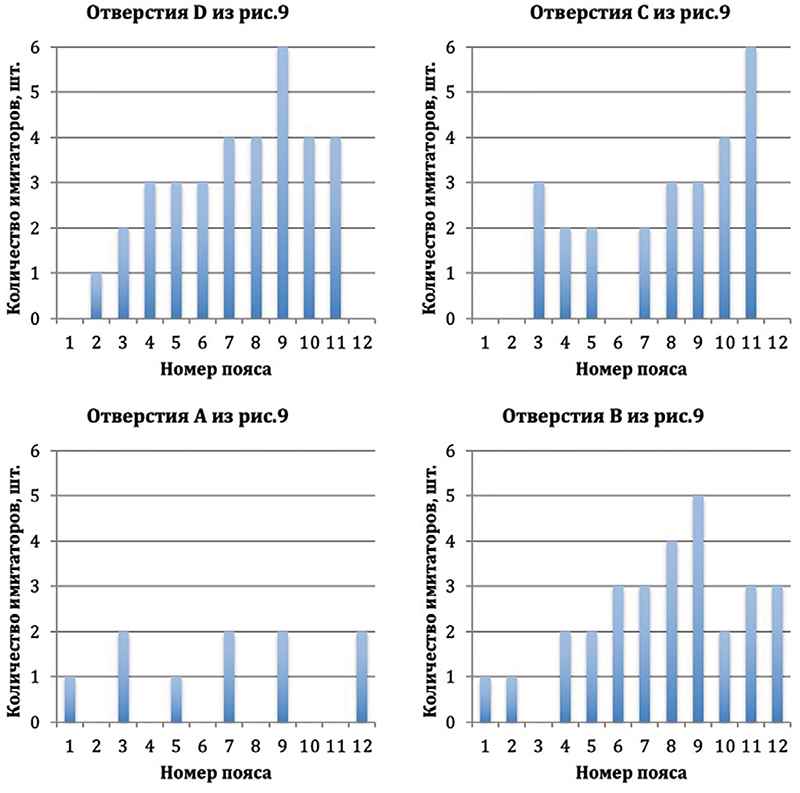

Как видно из рис. 2, пропускная способность различных отверстий (ячеек) существенно отличается. Наибольшей пропускной способностью обладают ячейки-щели, расположенные радиально (D), наименьшей — круглые ячейки (А). Эти данные получены на высококонусных отверстиях.

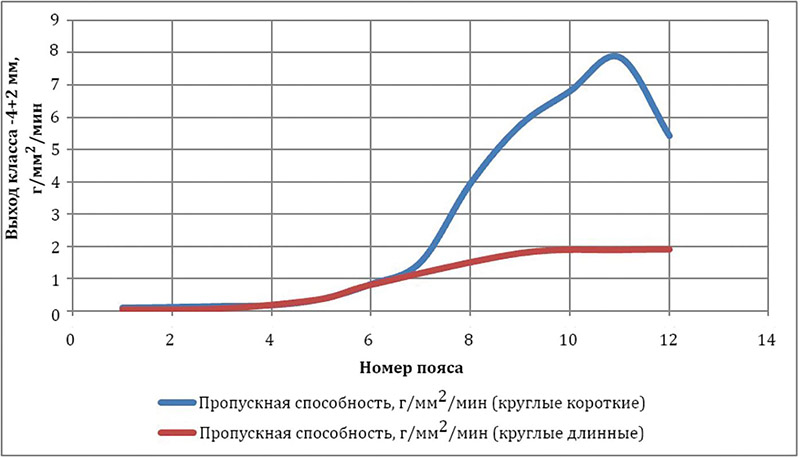

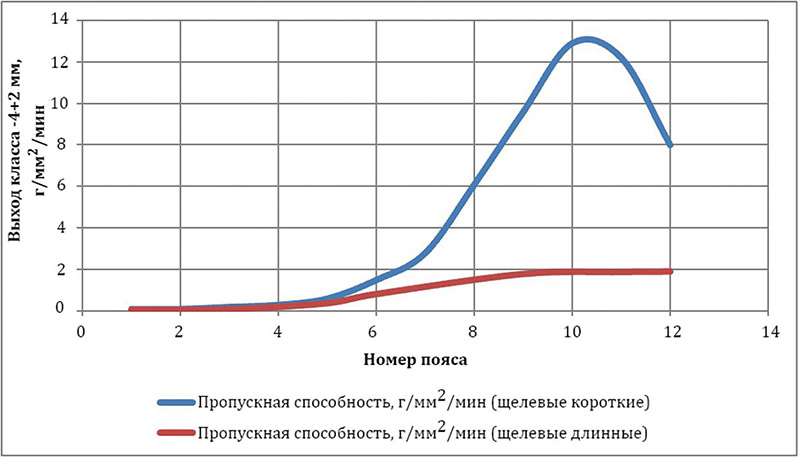

Специально изучалась пропускная способность высококонусных (коротких) и стандартных отверстий для классов -4+2 мм (рис. 3) и -2+0,5 мм (рис. 4). Видно, что пропускная способность для высококонусных отверстий в 4–6 раз больше, чем для стандартных.

| Площадь живого сечения, м2 | Выход, % -50+20 мм | Выход, % -20+10 мм | Выход, % -10+5 мм | Выход, % -5+2 мм | Выход, % -2+1 мм | Выход, % -1+0,5 мм | Выход, % -0,5 мм |

| 0,2 | 37,8 | 22,0 | 6,0 | 3,1 | 1,9 | 2,0 | 27,2 |

| 0,14 | 2,5 | 20,0 | 10,0 | 7,3 | 4,5 | 5,1 | 50,6 |

| 0,035 | 1,5 | 1,5 | 8,0 | 6,8 | 4,5 | 5,0 | 62,2 |

| 0,018 | 1,0 | 1,0 | 7,0 | 6,0 | 4,0 | 5,0 | 67,0 |

На диаграммах (рис. 5) показан выход алмазов-имитаторов через отверстия различной конфигурации и по разным уровням разгрузочной решётки. Наибольшей пропускной способностью по имитаторам обладают ячейки со щелями, расположенными радиально (D). При этом наблюдается относительно равномерное распределение имитаторов по всем уровням. Худшие результаты показали круглые отверстия (A): выход имитаторов наименьший и крайне неравномерный по уровням решётки.

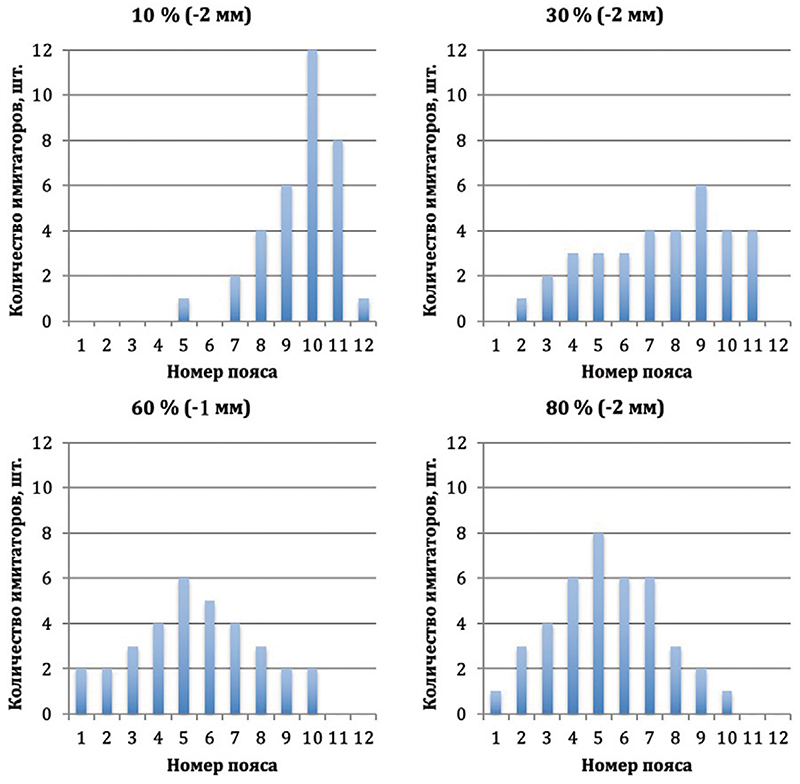

Диаграммы на рис. 6 показывают зависимость выхода алмазов-имитаторов от содержания мелких классов (-1+0,5 мм) в мельнице.

Как показали исследования, на выход алмазов-имитаторов по различным уровням решётки существенно влияет содержание мелкого класса в мельнице (-1+0,5 мм для алмазных фабрик). При его содержании 10% около 97% имитаторов разгружается через периферический пояс (уровни 9, 10, 11, 12) и только 3% — через пояс 5 (рис. 6). Увеличение содержания класса всего лишь до 30% способствовало выходу имитаторов через внутренний пояс на 35% при его равномерном распределении по поясам.

При увеличении мелкого класса до 60% выход через внутренний пояс составил уже 65%. Он вырос до 73% при содержании мелкого класса 80% (рис. 6), при этом через периферические пояса 11 и 12 не вышло ни одного, а через уровень 10 — только один имитатор из сорока.

При анализе этих диаграмм становится очевидно, что при небольших содержаниях мелкого класса большинство алмазов располагаются по периферии, где имеют большую вероятность попасть под удар кинетически активных кусков.

При высоких содержаниях мелкого класса алмазы за счёт сегрегации уходят в зону внутреннего пояса, где и разгружаются (если в этой зоне есть отверстия). Если они по каким-то причинам сразу не вышли, то будут крутиться внутри мельницы (практически у центра), не подвергаясь ударным нагрузкам.

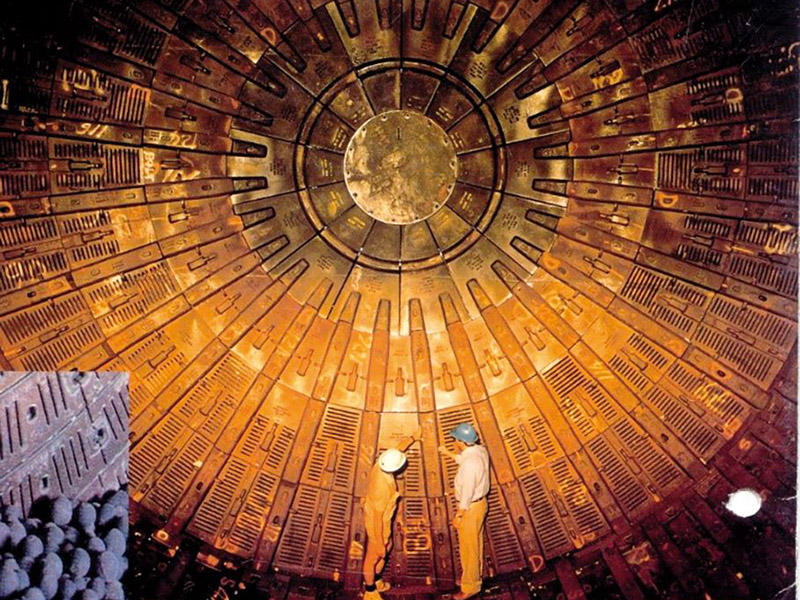

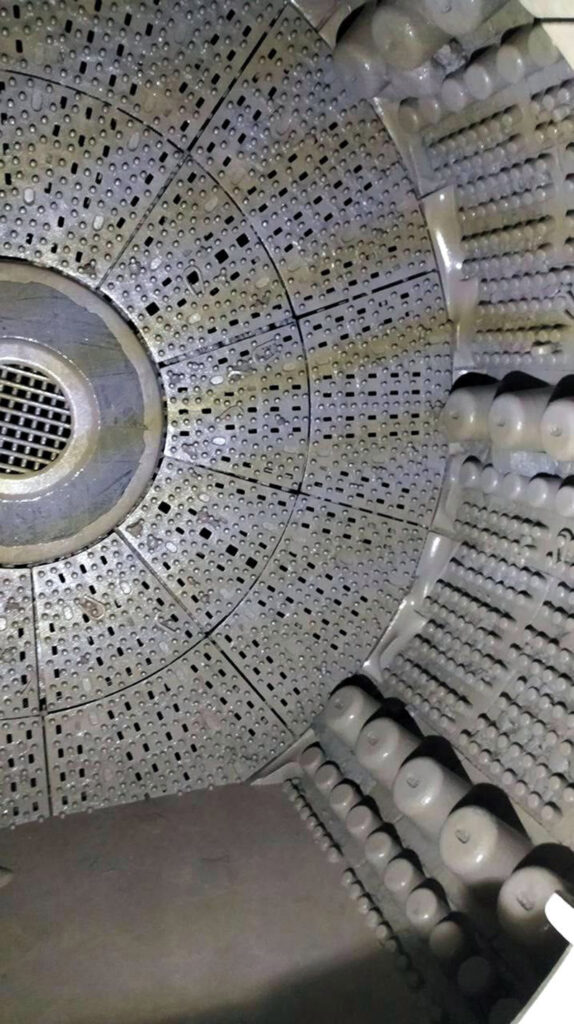

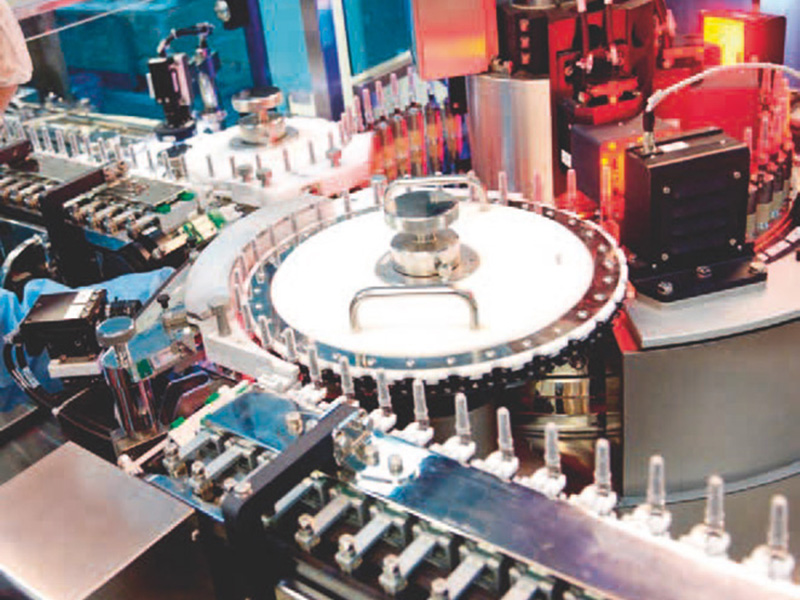

На рис. 7–10 показаны некоторые устройства разгрузочных решёток, применяемых на российских и зарубежных фабриках.

Как видно на рис. 7, вся доступная поверхность занята разгрузочными ячейками, что говорит о главной задаче — добиться максимальной площади живого сечения. Такая решётка является традиционной, и её можно увидеть на многих мельницах полусамоизмельчения.

Другие конструкции (рис. 8–9) долгое время использовались на алмазных фабриках России. Заметно, что одно конструктивное решение базируется на продольно расположенных щелях, другое — на комбинации наклонных и круглых щелей, что опять же говорит об отсутствии какого-либо инженерного подхода.

Стоит обратить внимание на вариант, изображенный на рис. 10, где глинистая руда пытается преодолеть барьеры, возведённые человеком. Имеется практически замкнутое пространство (глубокий карман) между лифтерами, куда набивается материал, а, поскольку он не имеет относительного движения, просеивание останавливается или идёт чрезвычайно медленно и только за счёт подпора.

И, наконец, на рис. 11 показана решётка компании «ТТД», соответствующая всем требованиям, установленным проведёнными ранее исследованиями: щели высококонусные, расположены радиально; периферические щели заглушены, чтобы создать слой мелкого материала; пропускная способность огромная (площадь живого сечения 0,98 м2 для мельницы 5 м; такая же площадь живого сечения для мельницы ММС 7.0×2,3 обеспечивает производительность 120–140 т/час); внутренний сектор сделан со щелями для вывода крупных алмазов; отсутствуют лифтеры, следовательно, нет отбрасывания материала, который, передвигаясь по решётке, обязательно находит свою щель.

Выявленные закономерности в работе разгрузочных решёток мельниц самоизмельчения, перерабатывающих кимберлиты, распространяются и на другие руды, например золотосодержащие, медные и медно-цинковые и др., которые прошли испытания на нашем технологическом стенде.

Заключение

Выполнен анализ работы промышленных разгрузочных решёток, а также проведены эксперименты по углубленному изучению их особенностей, которые показали слабую связь между площадью живого сечения и пропускной способностью решётки (изменение площади живого сечения в 11 раз не оказывает влияния на пропускную способность).

На основании экспериментальных работ была предложена промышленная решётка для мельниц самоизмельчения, перерабатывающих кимберлиты, значительно повышающая эффективность измельчения и сохранность алмазов. Установлено, что закономерности разгрузки измельчённого кимберлита распространяются на другие типы сырья.

- Отчёт «Исследование на обогатимость кимберлитовых пород Золотицкого рудного поля с целью получения исходных данных для подсчёта запасов и разработки промышленной технологии». Рук. Кочнев В. Г., ЦНИГРИ, 1986.

- Кочнев В. Г. Комплексный подход к решению проблемы самоизмельчения кимберлитов, Горная промышленность, 2001, № 1.

- Кочнев В. Г. Новая решетка для барабанных мельниц — новые возможности для технологии, очевидное увеличение дохода, Горная промышленность, 2000, № 4.

- Савицкий В. Б. и др. Влияние параметров разгрузочных решёток на пропускную способность и время пребывания алмазов в мельницах мокрого самоизмельчения, Якутнипроалмаз, 2012.

Текст:

Владимир Кочнев, директор ООО «ТТД», канд. техн. наук;

Ольга Грушинская, заместитель директора ООО «ТТД»

ООО «Техника и Технология Дезинтеграции»

www.ttd.spb.ru

тел.: +7 (921) 930-8711

На правах рекламы

и нажмите

Ctrl + Enter Поделиться: