и нажмите

Ctrl + Enter Поделиться:

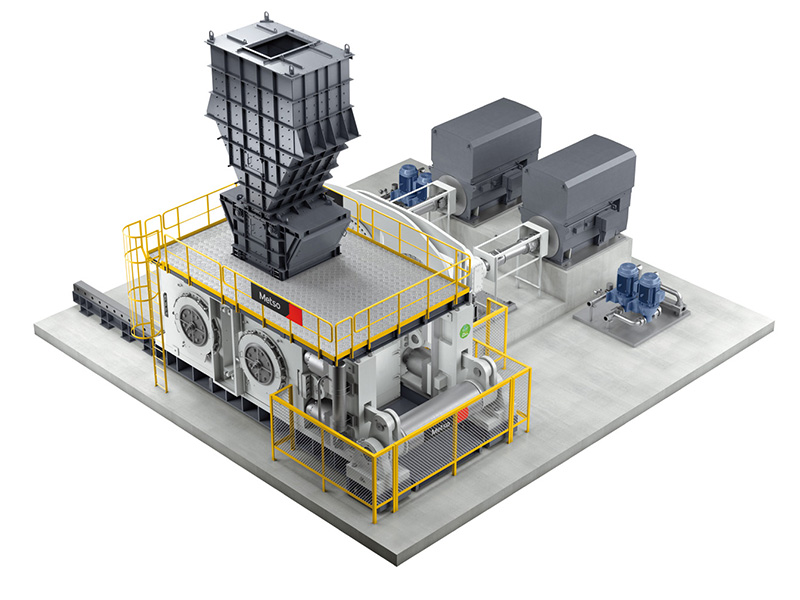

Технология измельчающих валков высокого давления Metso HRC и рудоподготовительные схемы будущего

Поскольку мировая горнодобывающая промышленность переживает эпоху, отмеченную развитием экологических норм, изменением требований рынка и технологическими инновациями, поиск более эффективных и устойчивых методов переработки полезных ископаемых становится всё более насущным. На фоне этих проблем использование измельчающих валков высокого давления (ИВВД) стало ключевым решением, которое произвело революцию в традиционной сфере горнодобывающей промышленности.

В последние годы горнодобывающая промышленность столкнулась с множеством проблем: от снижения содержания ценных компонентов в рудах и истощения легкодоступных месторождений до усиленного экологического контроля и ужесточения норм выбросов. Более того, растущее потребление энергии, связанное с традиционными схемами измельчения, и необходимость экономии воды ещё больше подчёркивают актуальность инновационных технологических разработок. Одним из таких решений является технология HRC, которая имеет ряд преимуществ за счёт использования фланцевых валков.

Уже доказано, что технология фланцевых валков повышает производительность ИВВД за счёт уменьшения краевого эффекта. Эта технология проверена временем и работает с 2014 года на HRC-3000, самом большом ИВВД в мире. Для уменьшения занимаемой площади и стоимости установки HRC была разработана новая концепция — система Advanced Mechanical Skew Control (продвинутая система контроля перекоса, или AMSC).

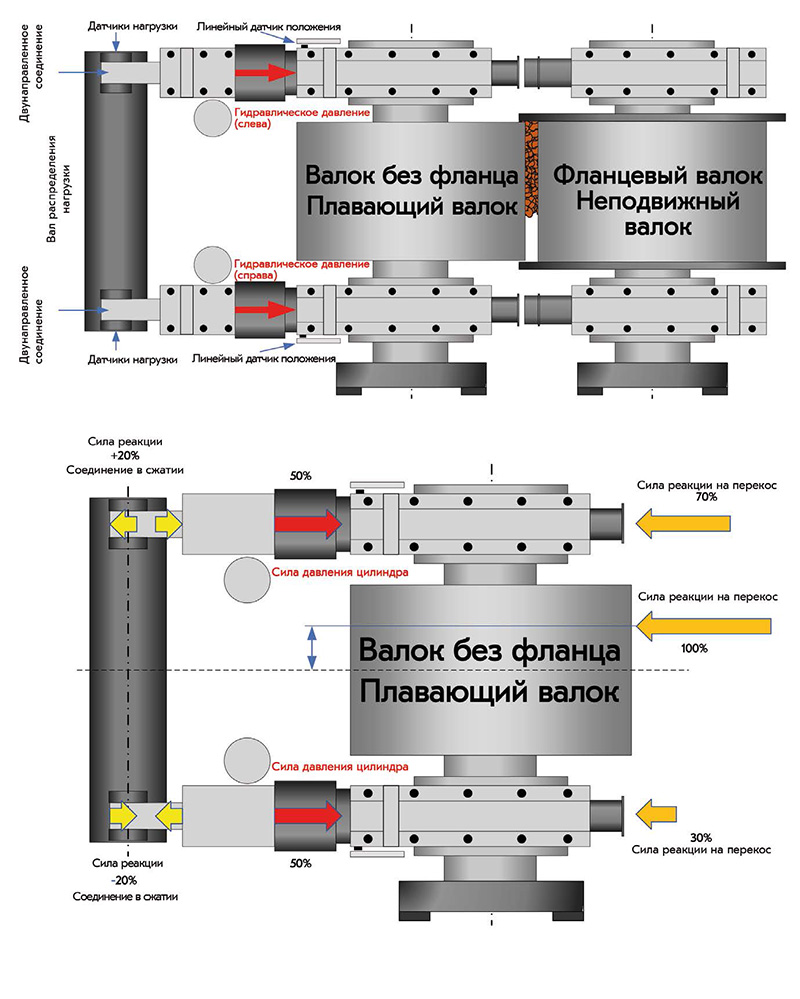

Ключом к раскрытию значительных преимуществ конструкции валков с фланцами является система AMSC, предоставляющая надёжное решение для механического управления нагрузками и устранения любых чрезмерных перекосов. Эффекты и реакции AMSC были измерены и записаны с помощью датчиков нагрузки, что позволило получить эксплуатационные данные для подтверждения эффективности AMSC.

В этой статье мы обсудим влияние технологии фланцевых валков ИВВД на удовлетворение потребностей в повышении производительности и эффективности установки для достижения будущих целей в отношении прогнозов по увеличению производительности. Мы также представим прямое сравнение между ИВВД с фланцевыми валками и без них в одном и том же цикле измельчения. Подробности сравнительного исследования технологий были впервые продемонстрированы Брайаном Кнорром и соавторами участникам отрасли на конференции SAG в Ванкувере, Канада.

Успешное использование технологии ИВВД в растущем спектре применений в горнодобывающей промышленности стало важным событием последних лет. Внедрение технологии ИВВД в энергоэффективные и устойчивые конструкции схем измельчения предоставляет проектировщикам обогатительных фабрик новые возможности, которых не существовало всего десять лет назад.

Однако технология ИВВД ещё сохраняет потенциал для улучшения и развития. Традиционные конструкции ИВВД связаны с фактором снижения эффективности, называемым краевым эффектом.

Краевой эффект описывает состояние ухудшения характеристик измельчения по краям бондажей (футеровок валков в рабочей зоне) из-за снижения разрушающего давления. Этот эффект обусловлен взаимодействием руды и поверхностей бондажа (находящихся в движении) с щековыми пластинами (относительно статичных).

Краевой эффект приводит к снижению давления на краях валков и, следовательно, к более грубому распределению продукта по размерам. Закрупнённый продукт приводит либо к увеличению циркуляционной нагрузки в закрытых циклах, либо к увеличению конечной крупности в открытом цикле. Падение давления по краям валков дополнительно приводит к неравномерному профилю износа, а более высокое давление в центре валка увеличивает риск поломки шипов.

Продвинутая система контроля перекоса (AMSC)

Технологическая специфика оборудования может вызывать внезапную неравномерную нагрузку между обоими валками из-за неравномерной подачи питания или недробимого материала. Эти серьёзные перекосы трудно или даже невозможно контролировать с помощью обычных гидравлических средств управления. На рисунке 2 показан сценарий перекоса нагрузки

70% / 30%.

Силы реакции немедленно передаются через трубку распределения нагрузки, что минимизирует перекос за счёт параллельного отодвигания подвижного валка и автоматического возврата в исходное параллельное положение.

Опыт прямого сравнения

Компания Metso впервые провела испытания по сравнению классических валков с фланцевыми на медной обогатительной фабрике, которая эксплуатирует 8 ИВВД, установленных в параллельных линиях. Эксплуатационные данные, полученные во время исследований, показывают, что стандартные и фланцевые машины работали при одинаковых общих условиях, то есть при удельной силе, скорости вращения и уровне бункера.

Визуально в ходе исследования было замечено, что продукт на разгрузочном конвейере при работе с фланцевой машиной стал заметно мельче по сравнению со стандартными машинами. Это было подтверждено результатами ситового анализа, полученными в лаборатории.

Как показано в таблице 1, потребляемая мощность с использованием фланцевого валка была выше стандартной, что привело к несколько более высокому уровню удельной энергии. Несмотря на все усилия, направленные на получение соответствующих характеристик сырья для исследования, потребовался лабораторный анализ с помощью теста стеснённого слоя (Packed Bed Test, или PBT) для подтверждения любых различий в характеристиках руды, которые могли повлиять на результаты.

| Параметр | Единицы | Классический ИВВД | Фланцевый ИВВД |

| Производительность | т/ч | 3478 | 3495 |

| Мощность | кВт | 5117 | 5510 |

| Удельная сила | Н/мм 2 | 4.0 | 3,9 |

| Скорость вращения | м/с | 2,9 | 3.0 |

| Зазор | мм | 57 | 56 |

| 80% класса в питании | мм | 30,9 | 27,7 |

| 80% класса в продукте | мм | 16,6 | 12,0 |

| Удельная энергия | кВтч/т | 1,5 | 1,6 |

Результаты PBT показали, что подаваемый в фланцевые и стандартные машины материал был примерно одинаковым, особенно при типичном уровне удельной энергии, на котором машины работают при нормальных условиях.

Технологические схемы будущего

Помимо использования нового оборудования, перед специалистами в горноперерабатывающей отрасли стоят вызовы по проектированию новых сочетаний этих машин в технологических схемах. Преимущества технологий Metso позволяют использовать их в перспективных схемах рудоподготовки нового поколения.

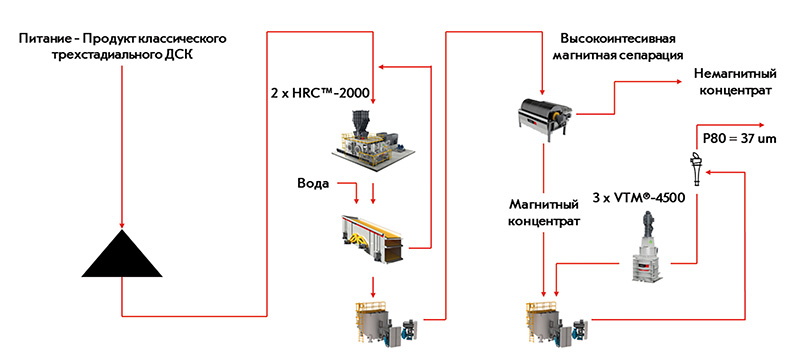

В настоящее время для железорудной обогатительной фабрики в Бразилии поставляется комплекс на базе двух ИВВД HRC-2000 и трёх истирающих мельниц Vertimill®-4500. Рассчитанная на производительность более 1300 тонн в час технологическая схема позволяет экономить более 30% потребляемой энергии по сравнению с альтернативной схемой SAB (мельница полусамоизмельчения + шаровая мельница). Сочетая проверенные в отрасли технологии с революционными инновациями, компания Metso помогает заказчикам достигать высоких результатов.

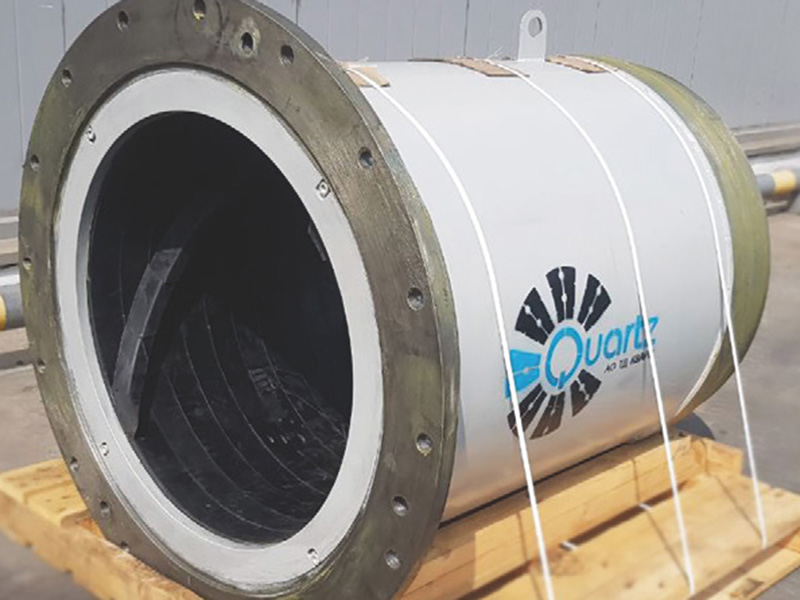

Кроме того, технология ИВВД от Metso гарантирует безопасное и простое выполнение технического обслуживания: использование болтовой конструкции и встроенного фланца упрощает замену фланцев по краям валка, а пылезащитный кожух отделяет зону измельчения от критических механических компонентов внутри оборудования.

Износостойкие элементы бандажа из карбида вольфрама демонтируются и могут быть заменены на новые, при этом сам валок не подвергается каким-либо серьёзным ремонтным вмешательствам. Такие характеристики значительно сокращают время простоев, обеспечивая бесперебойную работу производства.

Технологии рудоподготовки, предлагаемые компанией Metso, не только обеспечивают эффективную и экономически выгодную обработку руд, но и интегрируются в общую концепцию полного производственного цикла. С полным спектром оборудования: от дробления и измельчения до обогащения и металлургии — Metso предлагает комплексные решения, гарантируя производительность и качество продукции.

Кроме того, компания обеспечивает широкий спектр сервисных услуг и послепродажного обслуживания, включая техническую поддержку, запасные части и обучение персонала, что обеспечивает надёжность и долговечность оборудования на протяжении всего его жизненного цикла.

Сотрудничество с компанией Metso означает не только доступ к передовым технологиям рудоподготовки, но и уверенность в постоянной поддержке и интегрированных решениях для успешного развития горнодобывающего производства.

www.metso.com

info.kz@metso.com

тел.: 8 800 004 44 04

050009, г. Алматы, ул. Жамбыла, д. 100

На правах рекламы

и нажмите

Ctrl + Enter Поделиться: