и нажмите

Ctrl + Enter Поделиться:

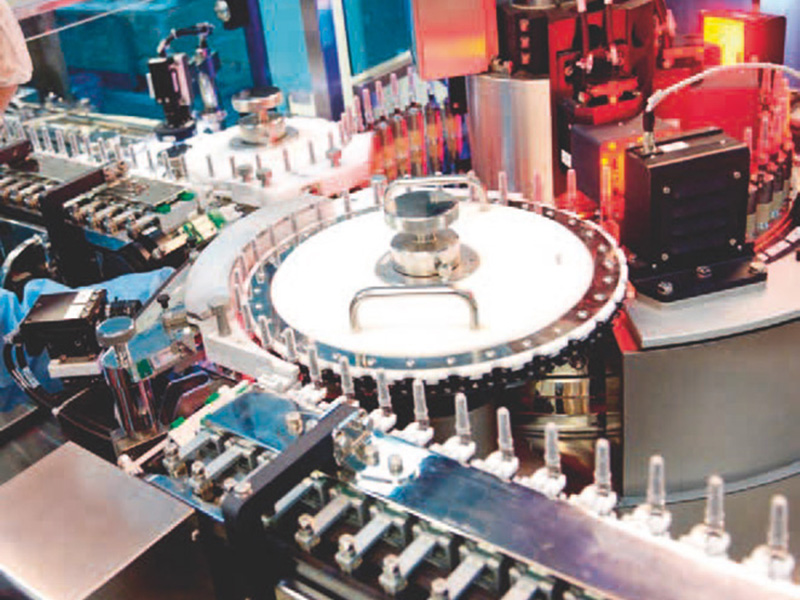

Как повысить эффективность работы на современных конвейерах?

Если скрупулёзно подходить к вопросу, Генри Форд конвейер не изобретал. Он даже не был первым автомобилестроителем, который запустил этот механизм на своём производстве. Однако именно ему экономика обязана термином «фордизм», а индустрия — подходом, позволяющим существенно повысить производительность. «Модель Т» за два часа в начале XX века — это ведь настоящая революция.

Современные конвейеры, которые помогли американскому промышленнику совершить небывалый производственный скачок и войти в мировую историю, являются атрибутом большинства производств. И вот век спустя этому двигателю прогресса самому требуется оптимизация. На поточном производстве рядом с конвейерами уже трудятся не люди, а роботы.

Если же рассматривать конвейер как транспорт для перемещения сыпучих материалов, то сегодня для предприятий актуален вопрос: как бы сделать эту систему ещё более производительной и эффективной?

Что есть эффективность работы конвейера?

Чтобы повысить эффективность работы конвейера, необходимо выявить проблемные, так называемые узкие, места и сосредоточиться на их устранении. Региональный директор indurad GmbH Иван Корнеев предлагает воспользоваться простой формулой, основанной на известном подходе профессора Накадзимы, чтобы оценить общую эффективность конвейерного транспорта на предприятии.

«За основу берём общее календарное время нахождения оборудования на предприятии. Вычитаем из него потери на плановые остановки, на периодическое обслуживание, получаем чистое доступное время работы. Теперь учитываем потери, связанные с незапланированными простоями: срабатыванием концевого выключателя, разрывом ленты, забиванием течки и т. д.

Таким образом, мы получаем время наработки оборудования.Дальше определяем потери, которые не касаются чисто механических аспектов работы конвейера. Как правило, это эксплуатация с показателями нагрузки ниже средних. В результате мы определим чистое время работы оборудования, но и это ещё не всё. Мы не можем отбросить такой параметр, как потери качества конечной продукции, связанные с неэффективностью работы конвейерного транспорта.

Зачастую вышеперечисленные нарушения в работе конвейерной системы приводят к потерям качества и/или количества конечной продукции. Оценив указанные потери, мы получаем возможность определить такой интегральный параметр, как эффективное время работы оборудования, т. е. время, за которое оборудование действительно приносит коммерческую выгоду своему владельцу», — рассказал г-н Корнеев.

Мировой стандарт общей эффективности оборудования, рассчитываемой по такой методике, составляет 85%. В реальности же это обычно 50–60%. Иван Корнеев отмечает, что многие заказчики не могут с ходу оценить эффективность конвейерного оборудования на своём производстве и далеко не всегда чётко фиксируют существующие потери.

Но преимущества методики как раз и состоят в том, что на каждой из ступеней обозначились особенности работы конвейерного оборудования или его участки, которые лишают предприятие прибыли. Эти же пункты являются зонами пристального внимания производителей систем автоматизации и мониторинга, потому что устранение этих проблем как раз и оборачивается возможностью оптимизации работы системы.

На основании собственного опыта и опыта своих клиентов специалисты indurad выделили три основные проблемы снижения эффективности конвейерного транспорта.

Во-первых, это незапланированные остановки, связанные, как правило, со смещением ленты, её повреждением или неправильным распределением материала на ленте.

Во-вторых, неэффективная эксплуатация оборудования: просыпи, проскальзывания и неравномерная или неполная загрузка, что ведёт к потере производительности.

Третьей проблемой Иван Корнеев назвал неэффективное управление: по его мнению, традиционное управление производительностью конвейерной системы по весу далеко не всегда эффективно и создаёт риски существенного снижения производительности.

Компания предлагает осуществлять контроль производительности по объёму, тем самым исключая влияние физических свойств материала (например, насыпной плотности) на производительность конвейерной ПТС и последующих технологических переделов. В известной степени такой подход является новшеством с точки зрения устоявшейся технологической парадигмы, но он стоит того, чтобы попробовать.

«Главная особенность решений, которые представляет компания indurad GmbH, состоит в том, что они работают на основе радарных технологий. Наше решение представлено несколькими подсистемами — они могут быть установлены как отдельно, так и в дополнении друг к другу.

Это и онлайн-мониторинг перемещаемого объёма материала на ленте, и возможность точно измерять скорость его движения, что позволяет определять, есть ли проскальзывания, и принимать управленческие решения по снижению износа поточно-транспортной системы.

Контроль положения ленты и величины свободного борта даёт возможность предотвращать внеплановые простои, связанные либо со сходом ленты, либо с её преждевременным износом и порывом.

Всё это в совокупности позволяет оптимизировать работы последующих переделов, которые напрямую зависят от того, насколько качественно подаётся на них питание: ритмично, в соответствии с технологическими картами и так далее», — рассказал Иван Корнеев.

Вокруг конвейера

Производители конвейерного оборудования и сопутствующих решений рекомендуют обращать внимание на организацию производственного участка, где работает конвейерный транспорт: здесь есть возможности для увеличения продолжительности безаварийной работы оборудования. Например, значение имеет конструкция приёмного бункера.

Если транспортировать необходимо кусковой продукт, а высота падения большая (метр и выше), имеет смысл применять прорезиненные амортизирующие ролики и балки. Скажем, такое распространённое повреждение, как продольный разрыв конвейерной ленты, может возникнуть по ряду причин, но чаще всего это происходит, когда на конвейер из зоны загрузки прилетает нестандартный острый предмет, который и нарушает целостность ленты.

«Чтобы предотвратить разрыв ленты при падении продукта с большой высоты, стоит предусмотреть меньшее расстояние между роликоопорами или поменять роликоопоры на балки для увеличения пятна контакта с падающим на ленту продуктом», — такие рекомендации дают специалисты российского АО «КМЗКО».

По словам менеджера направления «Конвейерные компоненты» компании «Элемент» Александра Завадского, повысить надёжность работы конвейера можно, установив системы центрирования и системы контроля состояния ленты: оптические или с индукционными лентами, которые должны оповещать об её обрыве.

Качественная футеровка барабанов позволит обеспечить лучшее сцепление ленты и барабана, тем самым предотвратив проскальзывание ленты и немного снизив её рабочее натяжение. Специалист также обращает внимание на специальные приёмные столы и амортизирующие ролики, которые устанавливают в загрузочной зоне конвейера: они помогают снизить ударную нагрузку падающей породы на ленту.

Директор и соучредитель ООО «Хош Рус» (дочернее предприятие немецкой компании HOSCH, изготовитель очистительных скребков для ленточных конвейеров) Дмитрий Девятов акцентирует внимание на том, что не менее 30% от суммарного воздействия всех разрушающих ленту факторов составляет абразивный износ.

Надлежащая очистка ленты от остатков транспортируемого материала является первостепенной задачей при минимизации её износа.

«Нам доводилось работать с самыми разными лентами различных марок и производителей. И везде мы видим одну и ту же проблему: износ поверхности ленты из-за абразивного воздействия транспортируемого материала. Надлежащая очистка ленты от остатков транспортируемого материала заметно снижает её износ.

При недостаточной очистке эти остатки, во-первых, «травмируют» само полотно, разносятся по конвейеру, а во-вторых, заштыбовывают ролики и в итоге блокируют их вращение, увеличивая тем самым абразивный износ ленты ещё больше. Контакт ленты с этими неподвижными роликами создаёт дополнительные повреждения.

Конечно, степень износа зависит от характеристик самого транспортируемого материала. Скажем, если мы говорим о железорудной продукции, износ будет наиболее существенным и заметным. Но проблема эта актуальна абсолютно для всех производств и каждого конвейера», — объясняет Дмитрий Сергеевич.

По его словам, фактически на всех современных предприятиях сегодня работают те или иные системы для очистки конвейерной ленты. Кто-то устанавливает кустарные изделия, где в роли скребка выступает кусок старой ленты, а кто-то выбирает более эффективные решения.

По опыту HOSCH, очистительные скребки способны удалить до 99% налипшего материала и заметно продлить жизнь как конвейерной ленты, так и роликов, при том что в общей себестоимости конвейера доля затраты на эффективную очистку минимальна.

«Продлению срока службы конвейерной ленты способствует и установка центрирующих роликов. Тут формируется взаимная зависимость: чем меньше сход ленты, тем качественнее удаётся очистить её с помощью скребка; а чем чище лента, тем меньше сход.

Очевидно, что при существенном сходе ленты её борта начинают контактировать с рамой конвейера, что также становится причиной износа. Центрирующие механизмы позволяют эффективно и оперативно решить эту проблему», — комментирует Дмитрий Девятов.

О том, что системы центрирования ленты способствуют увеличению продолжительности срока службы и, как следствие, эффективности конвейерных систем, говорят и специалисты TechnicGum Polymeres (входит в MLT, продукцию MLT в Казахстане представляет ТОО «Бигудэн»). Компания предлагает систему автоматического центрирования ленты StarTracker в комплектации с роликами на кольцах из резины или же из полиуретана в зависимости от применения.

«На наш взгляд, самые опасные системы центрирования оснащены направляющими роликами, устанавливаемыми по краю ленты. В 90% случаев происходит блокировка этих роликов, и, когда лента соприкасается с ними в процессе работы конвейера, она разрезает ролик пополам. Разрезанный ролик имеет острые края, которые, как бритва, режут конвейерную ленту», — объясняют специалисты TechnicGum Polymeres.

По мнению специалистов, выходом из этой ситуации может стать установка центрирующей станции. Например, станция StarTracker оснащена центральным роликом и двумя боковыми, конической формы, для жёлоба конвейера. Конический ролик автоматически адаптирует положение в зависимости от веса ленты, а также в зависимости от её скорости. Благодаря этому центрирование ленты тоже выполняется в автоматическом режиме.

Восстановить целостность

Перечисленные выше решения способствуют увеличению продолжительности службы элементов конвейера. Но важно также оперативно вернуть к рабочему состоянию вышедший из строя компонент: как мы говорили выше, незапланированные остановы — одна из причин снижения эффективности конвейерного транспорта.

Самым уязвимым элементом является конвейерная лента, на которую приходится и ударный, и абразивный износ. Если целостность ленты нарушена, традиционным способом её восстановления является вулканизация. Традиционным, но не единственным.

«Один из наших заказчиков, чьё горнодобывающее предприятие располагается на Ближнем Востоке, много лет сталкивался с одной и той же проблемой: через несколько недель в месте вулканизационного соединения возникали трещины.

Каждые три месяца это предприятие вулканизировало ленту — не по причине износа, а из-за непродолжительного срока службы вулканизации.

А это длительные простои, плюс регулярные затраты на восстановление ленты», — рассказал директор представительства MLT в СНГ и странах Прибалтики Фабиен Терра, объясняя почему классическая вулканизация не всегда оказывается оптимальным решением.

В данном случае свою роль сыграл ближневосточный климат: жаркий и пыльный, недружелюбный для вулканизационной резины. Да и вообще, объясняет г-н Терра, вулканизация будет эффективна при соблюдении множества условий, среди которых: идеальная чистота (почти вакуумное помещение), качественные химикаты и резина, а также надлежащее качество самого пресса. Соблюсти все эти требования сложно, а порой и вовсе невозможно.

Специалисты MLT предлагают альтернативу вулканизации — гибкие механические соединения. Флагманское решение компании — SUPER-SCREW®: изделие представляет собой гибкую резиновую оболочку, закрепляемую винтами непосредственно на ленте. Принципиально, что решение сразу готово к установке.

Процесс очень простой: нужно ослабить ленту, снять с неё несколько сантиметров резины и привинтить SUPER-SCREW®. После этого конвейер можно запускать вновь. Вспомогательное оборудование — шуруповёрт и скивер. На всё про всё уходит не более двух часов, то есть простой существенно сокращается.

В целом же, по словам Александра Завадского, принципиальная модернизация конвейеров в обозримом будущем не просматривается: это не IT, где существенные изменения и инновации внедряются каждый день. Так что по сей день промышленные предприятия работают с «наследством Генри Форда».

Зато, продолжает специалист «Элемент», в конвейерных компонентах планомерно происходит усовершенствование материалов, повышающее срок их службы, а также нововведения, связанные с улучшением геометрии и повышением прочности запасных и изнашиваемых частей.

Текст: Кира Истратова

и нажмите

Ctrl + Enter Поделиться: