и нажмите

Ctrl + Enter Поделиться:

Цифры и факты: что происходит на трёх нефтеперерабатывающих заводах Казахстана

Рынок моторного топлива в Казахстане периодически оказывается в условиях острого дефицита, с которым надо бороться, но пока непонятно как.

После модернизации казахстанские НПЗ увеличили выпуск светлых нефтепродуктов. Однако внедрение новых технологий не спасло страну от топливных кризисов, и у отдельных экспертов уже есть опасения, что ситуация в нефтепереработке складывается непростая.

Когда нет чёткой цели и внятной политики

В общем-то, повод обратить свой критический взгляд на проблемы топливной промышленности экспертному сообществу дал опубликованный в конце октября проект постановления правительства, согласно которому «Информационно-аналитический центр нефти и газа» планируется переименовать в «Ситуационно-аналитический центр топливно-энергетического комплекса Республики Казахстан». В пояснительной записке острая необходимость изменить название объяснялась так:

«Создание «Ситуационно-аналитического центра топливно-энергетического комплекса Республики Казахстан» позволит ускорить процесс принятия важных решений за счёт своевременного предоставления правительству оперативной, структурированной и корректной информации по топливно-энергетическому комплексу страны, а также организовать коллективную работу высших руководителей, экспертов и аналитиков для эффективного управления в современных условиях».

Впрочем, по оценкам экспертов, такой нейминг от Минэнерго говорит не только о расширении функций Центра (теперь в его ведении не только нефть и газ, а решение вопросов всего топливно-энергетического комплекса). Истинная причина лежит гораздо глубже: рынок нефтепродуктов непрозрачен, внятной политики по обеспечению внутренних потребностей страны в ГСМ просто не существует. И осенний топливный кризис в очередной раз эту теорию доказал.

Между тем программа модернизации трёх казахстанских нефтеперерабатывающих заводов завершилась ещё осенью 2018-го. Хотя поставленных целей не достигли: общие производственные мощности планировалось увеличить с 14,2 до 19,5–21 млн тонн, а получилось до 17,5 млн тонн (по другим данным, потенциал переработки вырос до 18,5 млн тонн в год). Но всё равно ответственные чиновники убеждали, что энергетическая безопасность страны в части удовлетворения внутренней потребности в нефтепродуктах обеспечена полностью… И эти уверения вселяли во всех оптимизм.

Но в послепандемийные годы во многих регионах Казахстана дизтопливо к началу уборочной кампании снова стало исчезать. Все вспомнили про талоны, карточки, ограничения на отпуск… К этим стандартным мерам, направленным на борьбу с дефицитом, в 2022 году добавилась ещё одна — дифференцированное ценообразование (когда стоимость возрастает в два раза в зависимости от объёма покупаемого горючего и для водителей с иностранным гражданством).

«Потребление топлива растёт быстрыми темпами: увеличилось количество автотранспорта, сильно вырос транзитный грузопоток. Три имеющихся нефтеперерабатывающих завода: Атырауский, Шымкентский и Павлодарский — просто не справляются с обеспечением внутреннего рынка необходимыми объёмами ГСМ. Сейчас перед отраслью стоят новые задачи и существует довольно много факторов, которые могут повлиять на успешность проектов в нефтепереработке», — объяснил причины топливных кризисов аналитик нефтегазового рынка Сергей Смирнов.

Эффект от модернизации трёх НПЗ

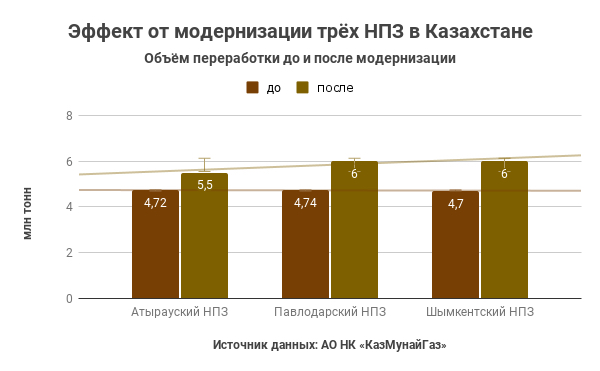

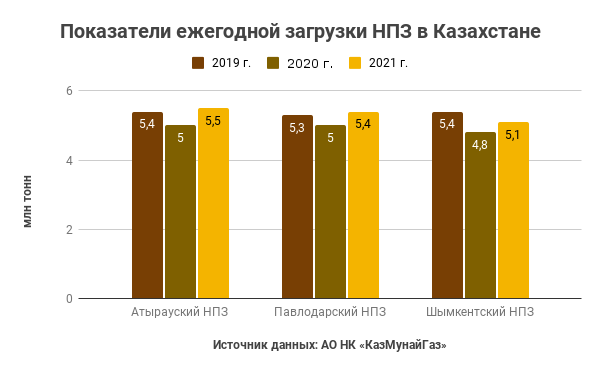

По официальным данным, потенциал переработки нефти на трёх обновлённых нефтеперерабатывающих заводах Казахстана увеличен до 17,5 млн тонн в год (+20% к домодернизационному периоду).

Однако если прочитать годовые отчёты нацкомпании «КазМунайГаз» (КМГ), то суммарная мощность трёх НПЗ по переработке нефти после модернизации выросла на 16,3%, до 16,1 млн тонн в год: ни один из заводов после обновления нефтеперерабатывающих мощностей не был загружен на максимальную мощность.

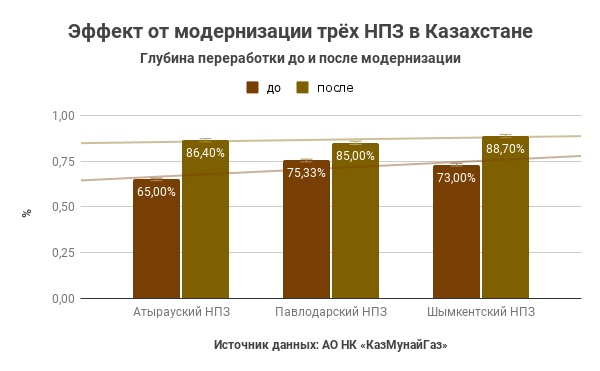

Также программа модернизации НПЗ была нацелена на повышение глубины переработки до 90%. Но по факту даже у самого продуктивного Шымкентского завода глубина переработки на сегодня составляет 88,7%.

Давайте ещё раз попробуем взглянуть на модернизированные НПЗ чуть издали, чтоб картина была полнее.

Атырауский НПЗ: модернизационный прорыв

Атырауский нефтеперерабатывающий завод в домодернизационный период мог переработать 4,9 млн тонн нефти в год. Это самый старый завод из всех казахстанских НПЗ. Он был построен по американскому проекту по программе ленд-лиза ещё в 1945 году.

До того, как была принята программа по модернизации 2009 года, на заводе дважды проводились капитальные работы, и в целом этот завод потребовал самых больших финансовых затрат.

Эксперт нефтяной отрасли, доктор экономических наук, профессор Олег Егоров, отвечая на вопросы о целесообразности миллиардных вливаний в Атырауский НПЗ, называл этот объект дряхлым, устаревшим морально и физически и приводил пример, что в той же Японии такие объекты продают не дороже, чем за один доллар.

Между тем правительство не отказывалось от идеи осовременить завод, сколько бы денег это ни потребовало. В постановлении правительства РК № 776 (от 3 августа 2010 года) сообщалось, что на Атырауском нефтеперерабатывающем заводе планируется:

- реконструкция вакуумного блока установок ЭЛОУ-АВТ-3 и замедленного коксования АНПЗ, доведение мощности вакуумного блока до 1 800 тысяч тонн в год и установки замедленного коксования — до 1 000 тысяч тонн в год (срок реализации проекта — 2010 год);

- строительство комплекса по производству ароматических углеводородов с производством 133 тысяч тонн бензола и 496 тысяч тонн параксилола в год и улучшение качества нефтепродуктов до стандарта «Евро-3» (срок реализации проекта — 2013 год);

- строительство комплекса по глубокой переработке нефти на базе завода с доведением переработки нефти до 5 000 тысяч тонн в год и глубины переработки до 84% с улучшением качества нефтепродуктов до стандарта «Евро-4» (срок реализации проекта — 2014 год).

Вообще, как рассказывал Олег Егоров, Атырауский НПЗ пережил несколько этапов модернизации. Но достичь заявленных параметров по качеству топлива (глубины переработки нефти 85–92%) никак не получалось.

По мнению г-на Егорова, виноваты в этом были не японские технологии (над третьим этапом модернизации в 2002–2006 гг. работали японские компании Marubeni Corporation и JGC Corporation, стоимость проекта в 2001 году оценивалась в $370 млн), а нестабильный состав сырья, который поступал на переработку (смесь нефти с разных месторождений).

В декабре 2011 года в Атырау состоялось торжественное подписание договора на строительство Комплекса глубокой переработки нефти (КГПН) в рамках Государственной программы форсированного индустриально-инновационного развития Казахстана. К проекту подключилась китайская компания Sinopec Engineering, которая, собственно, и отвечала за реализацию этого проекта.

Организацией финансирования от Японского банка международного сотрудничества занималась, соответственно, японская компания Marubeni Corporation, а АО НГСК «КазСтройСервис» должен был курировать вопросы строительства и снабжения.

Задачи ставились следующие: к 2015 году увеличить глубину переработки нефти до 85%, производить моторные топлива, соответствующие требованиям «Евро-5», и перерабатывать тёмные нефтепродукты. Комплекс рассчитан на переработку 2,4 млн тонн сырья (мазут, вакуумный газойль) в год. Оценивался проект в $1,7 млрд.

В разное время к проекту по модернизации Атырауского НПЗ подключались французская Axens, британская UOP, итальянская Foster Wheeler и российский «Омскнефтехимпроект».

Сейчас на сайте Атырауского НПЗ сообщается, что инвестиционный проект «Строительство КГПН на Атырауском НПЗ» был запущен в декабре 2012 года, а в 2018-м проект был успешно реализован. Основные показатели проекта КГПН такие:

- стоимость строительства по договору под ключ — $1 680 млн;

- увеличение глубины переработки до 84–85% за счёт снижения выработки мазута как продукта с низкой добавочной стоимостью с 37 до 6,71%;

- увеличение выхода светлых нефтепродуктов на 77%;

- а также исключение выработки низкосортного бензина марки АИ-80 и уайт-спирита.

«Кроме этого, на Атырауском НПЗ китайская компания установила оборудование по производству параксилола и бензола. Схема там такая: можно переключить переработку сырой нефти на топливо (бензин, дизель) либо производить параксилол и бензол», — рассказал Сергей Смирнов.

В апреле 2020 года пресс-служба «КазМунайГаза» сообщила, что бензол и параксилол, производимые на Атырауском нефтеперерабатывающем заводе, прошли международную сертификацию REACH и получили право на экспорт в страны Европейского союза.

Впрочем, модернизация завода продолжается. Европейский банк реконструкции и развития открыл для завода кредитную линию на $80 млн по проекту модернизации водоочистных сооружений, рекультивации существующего открытого подводящего канала сточных вод и полей испарения. Реализовать проект планируется до конца 2023 года.

Павлодарский НХЗ: цифровые двойники

В 1978 году в эксплуатацию была введена первая очередь Павлодарского НХЗ — комплекс ЛК-6У по первичной переработке нефти мощностью 6 млн тонн в год. Но в полную силу завод не работал (переработка была в районе 5 млн тонн).

Иначе бы программа по модернизации 2010 года не ставила своей целью довести мощность завода до 6 млн тонн в год. Уже в 2013-м планировалось, что глубина переработки нефти будет увеличена до 90%, а качество нефтепродуктов повысится до стандарта «Евро-4». Но осуществить эти планы в то время не получилось.

Вообще самым тяжёлым периодом в истории Павлодарского НХЗ были 90-е. Завод, ориентированный на переработку сырья с западносибирских месторождений, после развала Союза в основном простаивал. Тот небольшой объём нефти, который перерабатывало предприятие, поступал по давальческой схеме (то есть сырьё не покупалось, а завод оказывал услуги по переработке нефти и полученные нефтепродукты возвращал).

В 1997 году инвестором стала американская компания CCL OIL LTD, но, как сообщается на сайте завода, «инвесторы не выполнили обязательства по техническому и социальному развитию предприятия и не обеспечили стабильную работу, поэтому в 2000-м имущественный комплекс завода был вновь возвращён государству».

В период с 2000 по 2009 гг. завод работал и даже самостоятельно делал какие-то инвестиции в своё собственное развитие. В то время были построены установки переработки нефтешлама, грануляции серы, производства водорода; приобретены контрольно-измерительные, диагностические приборы и системы; обновлены товарная лаборатория и автотранспортный парк предприятия.

В августе 2009 года завод вошёл в группу компаний АО «НК «КМГ», и с этого времени очевидна стала необходимость модернизации. В этот же год Казахстан запретил экспорт нефтепродуктов.

«Россияне тогда тоже хотели приобрести долю в Павлодарском заводе, кажется, «Газпром нефть» присматривалась к активу, но не смогла договориться о его приобретении или передумала», — рассказал Сергей Смирнов.

В 2012 завод заключил контракт на услуги по разработке проектно-сметной документации «Модернизация ПНХЗ» с итальянской компанией Technip Italy S.p.A. и ТОО «ИК Казгипронефтетранс». Но спустя год руководство завода снова подписало бумаги на разработку документации, но уже с румынской компанией SC Rominserv SRL. В 2014 г. контракт с итальянцами был расторгнут, и SC Rominserv SRL стала единственным ответственным исполнителем проекта.

Так же, как и в случае с Атырауским НПЗ, к реализации проекта модернизации Павлодарского завода в той или иной степени были причастны британская UOP Limited, итальянская Siirtec Nigi, датская Haldor Topsoe. В реализации проекта также участвовали китайская NFC и российские АО «Владимиртепломонтаж», ПАО «Омскнефтехимпроект», ОАО «ВНИПИнефть».

В конце 2016 года завод отчитался, что в рамках проекта по модернизации были доставлены и установлены два негабаритных реактора гидроочистки дизельного топлива Р-301/1 и Р-301/2 весом более 500 тонн каждый для комплекса первичной переработки нефти (ЛК-6У).

В апреле 2017 года на Павлодарском нефтехимическом заводе были подписаны акты о завершении строительно-монтажных работ на новых технологических комплексах, а именно:

- комбинированной установке производства серы;

- установке изомеризации и сплиттера нафты;

- двух резервуарах хранения компонента высокооктанового бензина (изомеризата) общей ёмкостью 10 тысяч кубических метров;

- автоматической станции смешения бензинов мощностью 2 091 тысяч тонн в год.

Подрядные работы выполнялись китайской компанией NFC и румынской Rominserv SRL.

В ноябре 2017 года на Павлодарском заводе была получена первая партия бензина АИ-92 экологического класса К4.

В результате модернизации комплекса глубокой переработки нефти (КТ-1) реконструированы установка гидроочистки вакуумного газойля и реакторно-регенераторный блок (РРБ) установки каталитического крекинга. Это позволило увеличить мощность переработки гидроочищенного вакуумного газойля с 1 250 до 1 900 тысяч тонн в год.

На завод также поставили катализаторы лицензиаров технологических процессов гидроочистки нафты, гидроочистки дизельного топлива и керосина производства датской компании Haldor Topsoe. Как объясняют специалисты, в основе лицензионного процесса изомеризации лежит технология Penex, которая считается одной из лучших для повышения октанового числа бензина (лицензиар — фирма UOP).

Как теперь отмечают в компании, хотя капитальный ремонт 2017 года стал самым длительным, но зато теперь Павлодарский нефтехимический завод перешёл на увеличенный межремонтный цикл. Если раньше нужно было ежегодно проводить ремонт с полной остановкой завода, то теперь это будут делать раз в три года, и полностью завод останавливать из-за этого не придётся.

Интересно, что запустить устройства сразу после завершения модернизации не получилось: на установке производства водорода обнаружилось повреждение. Чтобы отремонтировать, пришлось заказать деталь из Великобритании (компания — изготовитель печи парового риформинга УПВ — это Amec Foster Wheeler) и высококвалифицированного сварщика из Италии (компания Errezeta Ltd.).

Только в конце декабря 2017 года УПВ вывели на проектную мощность, и завод приступил к производству дизельного топлива класса К4.

В 2021 году на Павлодарском и Атырауском заводах были внедрены базы для «цифрового двойника» — системы управления инженерными данными «3D Генплан». Также в рамках программы цифровой трансформации этих двух заводов внедряются точные инженерные модели технологических установок. В специальной программе HYSYS разрабатываются «цифровые двойники» технологических процессов.

Кроме того, на ПНХЗ подписан ЕРС-контракт (проектирование, закупка и строительство) с подрядчиком на реализацию проекта «Строительство установки очистки СУГ» мощностью 100 тысяч тонн в год, срок реализации — 2023 год. Ещё на заводе планируется реализация проекта «Реконструкция установки гидроочистки дизельного топлива с интеграцией блока депарафинизации» мощностью 160 тысяч зимнего дизельного топлива в год, сроки реализации — до 2024 года.

Шымкентский НПЗ: высокая технологичность

Шымкентский завод (ТОО «ПетроКазахстан Ойл Продактс»), самый новый из трёх НПЗ Казахстана, построен в 1985 году. С 1991 года заводом управляла канадская компания «Харрикейн Хайдрокарбонз Лтд.». Но позже, в 2005 году, активы приобрела CNPCI, дочернее подразделение «Китайской национальной нефтегазовой корпорации».

Кстати, «Газпром нефть» также заявляла о своём интересе к заводу, но в партнёры «Казмунайгаз» предпочёл пригласить китайскую CNPCI.

По плану модернизации от казахстанского правительства на ТОО «Петро Казахстан Ойл Продактс» уже к 2014 году мощности по переработке нефти должны быть увеличены до 6 млн тонн в год, глубина переработки — до 90%, а качество нефтепродуктов увеличено до стандарта «Евро-4».

Между тем в истории компании 2014-й год (когда был подписан контракт на установки изомеризации) считается только началом процесса масштабного обновления технологических мощностей. Хотя модернизация ШНПЗ также проводилась в рамках Государственной программы ФИИР, а генеральным подрядчиком была определена СРЕСС (КНР).

«С модернизацией Шымкентского завода тоже было непросто. Чуть меньше 50% принадлежит «Казмунайгазу», а остальные — китайской CNPC. И китайская сторона не спешила начинать модернизацию», — сказал Сергей Смирнов.

Модернизация завода проходила в два этапа:

- первый — это установки изомеризации, реконструкция установки гидроочистки дизельного топлива и строительство установки производства серы;

- второй — строительство комплекса каталитического крекинга, установок очистки углеводородных газов Merox, гидроочистки бензина Prime G+, производства серы Claus, очистки водорода PSA-2.

В рамках второго этапа проекта завершён монтаж крупногабаритного реактора R-1001 и регенератора R-1002 установки каталитического крекинга RFCC мощностью 2 млн тонн в год.

Чтобы всё это могло эффективно функционировать, потребовалось строительство свыше 20 объектов общезаводского хозяйства.

Как отмечают эксперты, модернизацию Шымкентского завода прежде всего отличают масштабность и высокая технологичность. И всё это делалось по контрактам ЕРС (то есть под ключ).

Над проектом работали пять проектных институтов Китая, которые подготовили около 15 тысяч рабочих чертежей, и все эти чертежи нужно было адаптировать к требованиям казахстанских стандартов и нормативов. Адаптацией, как и авторским надзором, занималось ТОО «ИК «КазГипроНефтеТранс».

Сейчас Шымкентский НПЗ работает стабильно и полностью выполняет поставленные планы, это отметил председатель правления АО НК «КазМунайГаз» Магзум Мирзагалиев во время рабочего визита в августе 2022 года (в самый пик топливного кризиса в Казахстане). Более того, Мирзагалиев подчеркнул, что выработка дизтоплива идёт с перевыполнением плана на 1 100 тонн.

Однако даже столь масштабная работа завода не смогла обеспечить казахстанский рынок дизтопливом, и запланированный ремонт Шымкентского НПЗ пришлось перенести на 2023 год. Теперь от Шымкентского завода хотят ещё больше — расширить мощности предприятия с 6 до 9 млн тонн переработки сырой нефти. По крайней мере, об этом заявил министр энергетики Болат Акчулаков во время брифинга в сентябре 2022 года.

и нажмите

Ctrl + Enter Поделиться: