и нажмите

Ctrl + Enter Поделиться:

Решение водных проблем предприятий горно-металлургического комплекса

Процессы производства цветных металлов (добыча, обогащение, металлургические переделы) связаны с необходимостью решения ряда воднохозяйственных задач. К ним относятся очистка кислых рудничных вод (подотвальных, шахтных, карьерных), содержащих значительное количество токсичных тяжёлых цветных металлов, железа, алюминия и представляющих высокую опасность для окружающей среды; а также обработка промстоков горно-обогатительных комбинатов для возможности сброса в окружающую среду или возврата в производство.

Вариантом решения приведённых выше задач и посвящена настоящая статья.

Очистка сточных вод месторождений медно-цинковых сульфидных руд

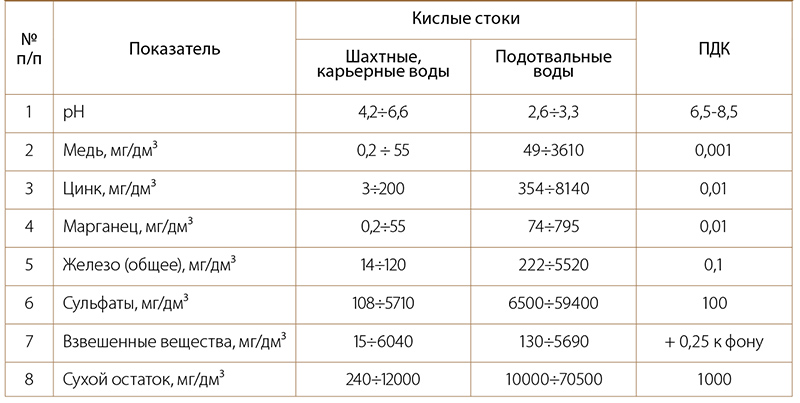

Промышленные сточные воды шахт, рудников и карьеров предприятий цветной металлургии формируются преимущественно из сопутствующих вод атмосферного и подземного происхождения. Они имеют, как правило, кислую реакцию и содержат значительное количество сульфатов металлов (см.таблицу).

Выбор метода очистки сточных вод зависит от состава загрязняющих веществ, их концентрации и расхода, а также требований к очищенной воде. Кроме того, следует учитывать расход материальных и энергетических ресурсов.

В России и странах СНГ практически на всех действующих месторождениях сульфидных полиметаллических руд, содержащих свободную серную кислоту и сульфаты металлов, очистку стоков производят с использованием известкового молока с последующим осветлением в прудах-шламоотстойниках. Однако нейтрализация кислых вод с помощью извести не обеспечивает снижение концентрации тяжёлых металлов и сульфатов до ПДК рыбохозяйственных водоёмов.

В настоящее время создан процесс очистки кислых рудничных вод с получением высокоплотного шлама, который имеет существенные преимущества в сравнении с другими системами известкового осаждения: высокое качество очищенной воды, возможность автоматизации процесса, пониженные затраты.

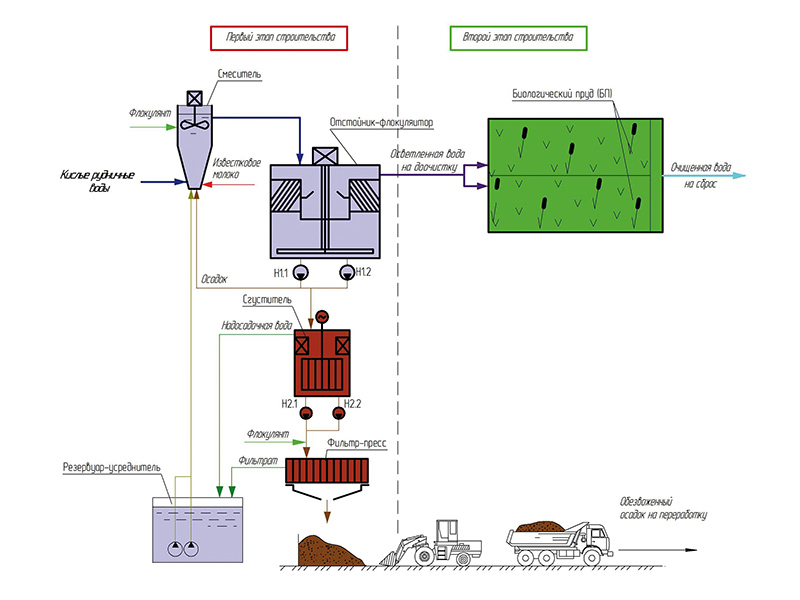

В процессе очистки суспензию извести, рециркулируемый осадок и раствор флокулянта подают в смеситель в головной части процесса, оборудованный механической мешалкой и системой распределения сжатого воздуха, и их смесь становится основным нейтрализующим реагентом. С помощью воздуха происходит окисление железа и марганца.

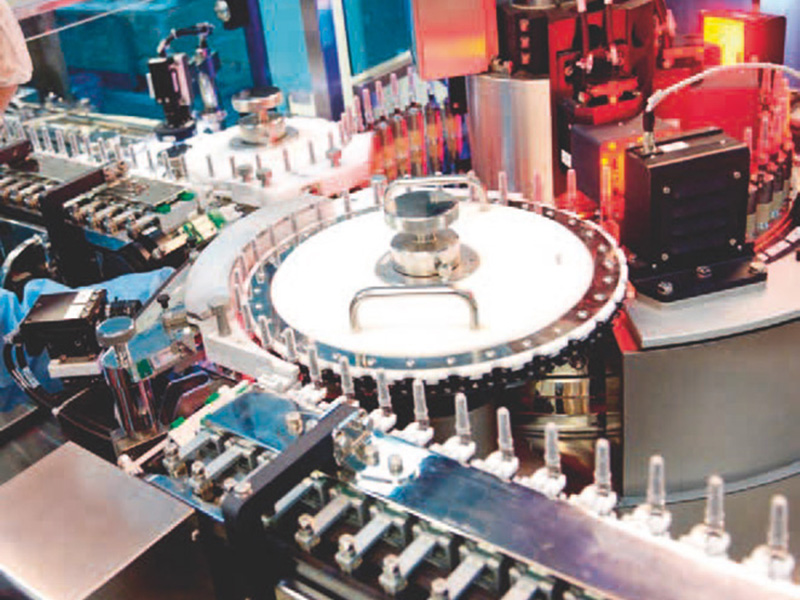

Обработанную реагентами воду отводят в отстойники-флокуляторы типа ЭП ОФ (рис. 1,2), где в условиях, близких к оптимальным, осуществляются процессы флокуляционного перемешивания и отстаивания. Осадок реагентной очистки стоков подвергают сгущению и механическому обезвоживанию, после чего вывозят на переработку или на объект размещения отходов.

Альтернативой последующему традиционному процессу доочистки сточных вод от тяжёлых металлов, взвешенных веществ, соединений группы азота и частично сульфатов с применением энергоёмких мембранных процессов является биологический метод, реализуемый на специальных сооружениях: биопрудах и биологических плато.

Биологические пруды с высшей водной растительностью (рогозом узколистным, камышом озёрным, элодеей канадской и т. д.) реализуют в искусственных условиях процессы естественного самоочищения, протекающие в болотах, и обладают при минимальных эксплуатационных, в том числе энергетических, затратах способностью комплексной очистки сточных вод с высокой степенью надёжности и эффективности при длительном сроке эксплуатации.

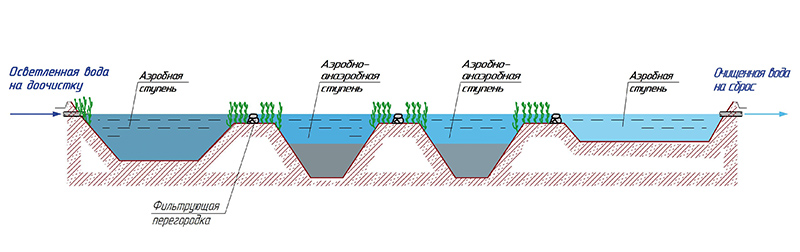

Схема модернизированного биологического пруда с высшей водной растительностью — сооружения биоинженерной защиты (СБЗ), разработанного в «ЭКО-ПРОЕКТе», приведена на рис. 3.

СБЗ состоит из параллельно работающих карт, оборудованных водораспределительной системой, обеспечивающей равномерное движение сточной воды. Осветлённая в отстойнике-флокуляторе вода (рис. 2) отводится на СБЗ, засаженное высшей водной растительностью (камышом, тростником озёрным и др.), для доочистки от взвешенных веществ, тяжёлых цветных металлов, соединений группы азота и частично сульфат-ионов. После СБЗ (рис. 4, 5) очищенная вода отводится в природный водоём рыбохозяйственного значения.

На рис. 6 приведена блок-схема процесса глубокой очистки сточных вод месторождений медно-цинковых сульфидных руд, разработанная авторами статьи для горнорудных предприятий Урала.

Таким образом, приведённая комплексная технология позволяет очистить воду до норм ПДК от таких загрязнителей, как железо, медь и цинк, а также снизить до равновесной величины концентрацию сульфатов, а исключение прудов-шламонакопителей из состава очистных сооружений повышает общую экологическую безопасность горнорудного предприятия.

Очистка дебалансовых вод горно-обогатительных комбинатов

В состав горно-обогатительных комбинатов входят, как правило, рудник с открытой или подземной добычей, обогатительная фабрика, теплоэлектроцентраль (ТЭЦ), энергоцех и вспомогательные участки (транспортные, ремонтные и т. д.).

Поступление воды в систему водного хозяйства предприятия происходит за счёт использования свежей технической воды, подземного водопритока в рудник, а также поверхностного стока (дождевых и талых вод). Часть воды выводится из системы с продукцией, хвостами обогащения, с закладочными смесями, испарением и капельным уносом в оборотных циклах охлаждения оборудования ТЭЦ и энергоцеха.

В ряде случаев возникает положительный дебаланс между объёмом воды, поступающей в систему и безвозвратно теряемой в производстве. Избыток (осветлённая оборотная вода) отводится, как правило, в окружающую среду. Перед сбросом дебалансовый поток должен очищаться до установленных требований.

Вода оборотной системы обогатительных фабрик обычно не соответствует требованиям для возврата в техническое водоснабжение предприятия (взамен свежей технической воды) и нормативу на сброс в природный водоём по следующим показателям: величина рН, ХПК, неф-

тепродукты, взвешенные вещества, катионы металлов (кальций, магний, медь, цинк, марганец, железо), сульфаты, сухой остаток.

Поэтому для возврата в систему технического водоснабжения предприятия и отведения в окружающую среду оборотная вода должна быть подвергнута кондиционированию с целью выполнения требований по указанным показателям.

Загрязняющие вещества, присутствующие в оборотной воде обогатительной фабрики, можно условно разделить на следующие группы.

- Первая — примеси, удаляемые, как правило, при реагентной обработке стоков методом осаждения в виде малорастворимых веществ. Это в первую очередь катионы щелочноземельных и тяжёлых металлов, железа.

- Вторая — примеси, для удаления которых используются чаще всего методы обессоливания: ионный обмен, мембранные технологии, термодистилляция (выпарка). К данным примесям можно отнести водорастворимые сульфаты и хлориды.

- Третья — органические вещества различной природы, выделяемые как специальными методами (окислением сильными окислителями, сорбцией), так и при комплексной очистке воды от примесей первой и второй группы.

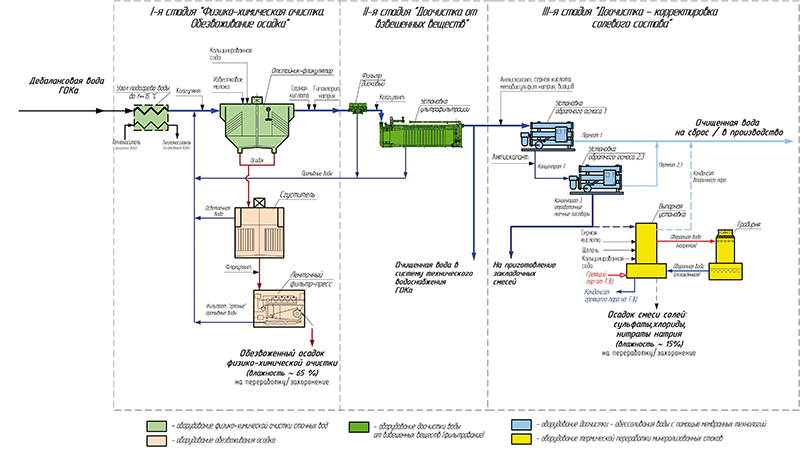

Технология очистки дебалансовой воды обогатительной фабрики должна быть надёжной и гарантировать снижение концентрации ингредиентов-загрязнителей до заданного уровня. Данным требованиям соответствует комплексная технология, включающая следующие стадии (рис. 7).

- Подогрев исходной воды до 15 °С для повышения эффективности технологических процессов умягчения, осветления и обессоливания.

- Очистка воды методом содоизвесткования с коагуляцией. На данной стадии обеспечивается снижение щелочности и жёсткости, осуществляется выделение взвеси, нефтепродуктов, соединений тяжёлых металлов (железа, марганца, меди, цинка).

- Доочистка осветлённой воды. Учитывая задачу получения минимально возможного количества концентрата обратного осмоса и увеличения межпромывочного интервала, возникает необходимость в глубоком выделении дисперсных частиц, особенно коллоидных (характеризуются величиной коллоидного индекса — SDI), из осветлённой воды перед её подачей на обессоливание. Данная задача наиболее успешно может быть решена с использованием метода ультрафильтрации.

- Корректировка солевого состава воды методом обратного осмоса для обеспечения заданного остаточного содержания солевых компонентов (сульфатов, хлоридов), а также органических соединений (снижение величины ХПК).

Осадок реагентной очистки стоков после предварительного сгущения предполагается направлять на механическое обезвоживание и дальнейшую переработку или на объект размещения отходов.

Часть минерализованных стоков установок обратного осмоса (концентрат) направляют на приготовление закладочной смеси для подземного рудника, оставшаяся часть перерабатывается на многокорпусной выпарной установке с получением обессоленной воды (конденсата) и осадка солей (влажность 15÷20%), преимущественно сульфатов и хлоридов натрия.

Разработанная технология позволяет организовать малосточную, а в пределе — бессточную систему производственного водоснабжения комбината.

Из указанного следует, что водное хозяйство горно-обогатительных комбинатов не является суммой изолированных локальных объектов, а представляет собой их систему, связанную водно-шламовыми потоками, состав которых формируется путём взаимного влияния.

Поэтому при проектировании реконструкции водного хозяйства предприятий компания «ЭКО-ПРОЕКТ» разрабатывает математическую модель (цифровой двойник) системы производственного водоснабжения, позволяющую достоверно прогнозировать химический состав потоков системы и оптимизировать её технико-экономические показатели.

Текст: Юрий Анатольевич Галкин, генеральный директор ООО «Научно-проектная фирма «ЭКО-ПРОЕКТ», доктор технических наук, профессор кафедры «Водное хозяйство и технология воды» Уральского федерального университета имени первого Президента России Б. Н. Ельцина, Екатеринбург;

Евгений Аркадьевич Уласовец, главный инженер, канд. техн. наук, ООО «Научно-проектная фирма «ЭКО-ПРОЕКТ», Екатеринбург;

Дмитрий Николаевич Обадин, начальник экспериментально-наладочного отдела, канд. техн. наук, ООО «Научно-проектная фирма «ЭКО-ПРОЕКТ», Екатеринбург;

Денис Владимирович Ермаков, заместитель главного инженера, Ph.DTechEng, ООО «Научно-проектная фирма «ЭКО-ПРОЕКТ», Екатеринбург.

и нажмите

Ctrl + Enter Поделиться: