и нажмите

Ctrl + Enter Поделиться:

Поток-богатырь: внедрение ЦПТ на крупнейшем угольном разрезе Казахстана

Добыча угля на разрезе-гиганте с говорящим названием «Богатырь» идёт ещё с прошлого века. В 1985 году на «Богатыре» было добыто 56,8 миллионов тонн «чёрного золота», благодаря чему месторождение попало в Книгу рекордов Гиннеса как объект с самой большой годовой производительностью. Тем не менее времена ударных пятилеток давно прошли — сейчас перед любым предприятием ГМК стоит проблема соотнесения объёмов добычи с экономической эффективностью и конъюнктурой рынков.

В 2014 году ТОО «Богатырь Комир» запустило проект по сооружению циклично-поточного технологического комплекса на одноимённом разрезе-рекордсмене. К изготовлению и монтажу технического оборудования привлекли ThyssenKrupp и несколько подрядных организаций из Казахстана.

В 2022 году на предприятии циклично-поточная технология была впервые опробована для добычи партии высокозольного экибастузского угля, которую отгрузили на астанинскую ТЭЦ-2.

В этом году внедрение ЦПТ, по заверению руководства «Богатыря», должно выйти на финальную стадию. Достижение десятилетней отметки — отличный повод повнимательнее присмотреться к одному из самых примечательных проектов угледобывающей отрасли Казахстана.

Как есть: действующая технология на «Богатыре»

На большинстве карьеров в странах СНГ используется традиционная поточная технология, по которой доставка горной массы осуществляется преимущественно автотранспортом — большегрузными самосвалами типа БелАЗов. ЦПТ встречается значительно реже. Ближайший пример — соседний разрез «Восточный» (входит в структуру ERG), на котором c 2021 года работает циклично-поточный вскрышной комплекс.

До сих пор на разрезе «Богатырь» применялась комбинированная автожелезнодорожная технология, при которой уголь при помощи электрических и гидравлических экскаваторов грузится в автосамосвалы-большегрузы типа БелАЗов и Caterpillar. Далее руда формируется в штабели весом от 100 до 150 тысяч тонн. На отгрузке используется 5 роторных экскаваторов типа СРСК-2000, каждый из которых работает одновременно с двумя штабелями. При этом один штабель формируют, а другой отгружают.

Эта схема испытана временем и раньше работала без сбоев, однако и у неё есть свои ограничения.

Чем больше и активнее разрабатывается карьер, тем сложнее и дороже становится логистика извлечения и транспортировки угля. Расширение железнодорожной сети на месторождении неизбежно тянет за собой повышение затрат на её обслуживание. Также одним из ключевых минусов действующей технологии является необходимость выполнения многочисленных маневровых работ для усреднения качества угля перед его отправкой.

Если говорить об автомобильной технике, для каждого самосвала-большегруза нужен экипаж, обслуживающий персонал и комплектующие, в частности шины повышенной прочности, замена которых представляет собой особую статью расходов. Не будем забывать и о топливных расходах: в отличие от конвейерных лент, которые движутся электричеством, самосвалы работают на дизтопливе.

Согласно расчётам Казахстанского института содействия промышленности, автотранспорт рентабелен при глубине карьера не более 200 метров и расстоянии перевозки до 3 километров. При извлечении руды из стометрового слоя потребуется 12 грузовиков с грузоподъёмностью 220 тонн каждый. Если же добыча уходит вглубь залежей, то количество необходимых самосвалов удваивается при прохождении каждых 100 метров. При этом автотранспорт «карьерного» класса способен преодолевать подъём не более 4 градусов, что делает его экономически невыгодным по сравнению с крутонаклонными конвейерами.

Почему ЦПТ?

На данный момент запасы угля на разрезе оцениваются примерно в 3 млрд тонн, что с учётом существующей производительности обеспечит добычу в течение минимум 70 лет. Однако разработка карьера в таком же темпе потребует удлинения существующей железнодорожной колеи, приобретения дополнительного подвижного состава, создания контактной сети и питающих линий. В результате будут расти и капитальные инвестиции, и текущие затраты на содержание инфраструктуры.

«Вследствие того, что у нас месторождение залегает как мульда, то есть как конусообразное залегание вглубь земли до 600 метров, а промышленные запасы признаны до 400 метров, железнодорожный транспорт у нас рентабелен до глубины 200 метров», — рассказал в 2021 году главный менеджер проекта ЦПТ Сергей Угаркин.

«Нужно было найти решение какой-то минимизации увеличения себестоимости. В 1998 году была создана рабочая группа, которая изучала технологии, передовые технологии во всём мире. Выбирали из пяти технологий, пришли именно к автоконвейерной технологии. Мы уходим от таких операций, как расформирование порожнего состава двойника, подача его в разрез, погрузка, затем вывод его наверх, взвешивание, дозировка, формирование, только после этого отправка потребителю. Сейчас это будет происходить в одно касание, в одно движение», — пояснил эксперт.

Специалисты «Богатырь Комир» убеждены, что внедрение ЦПТ увеличит производственную мощность предприятия на 8 миллионов тонн. Сейчас одноимённый разрез выдаёт 32 миллиона тонн угля, должно быть 40 миллионов. ЦПТ позволит более точно контролировать качество угля на этапе его складирования.

«Если сейчас у нас усреднение во внутрикарьерных усреднительных складах достигает 6% разброса зольности, то на приповерхностных складах будет не более 2% разброса. То есть потребитель получит равномерное качество, что очень важно для энергетики», — заключил г-н Угаркин.

Как будет: новые технологические процессы по ЦПТ

Циклично-поточный комплекс, возведённый на «Богатыре», включает в себя несколько технических систем, за счёт которых предприятие рассчитывает нарастить качество отгружаемого угля и снизить себестоимость его добычи. Сейчас технологическая линия ЦПТ на разрезе выглядит следующим образом.

Добытый уголь доставляется до приёмных бункеров на большегрузных самосвалах: 130-тонных БелАЗах, 144-тонных Caterpillar и 90-тонных Hitachi. На дробильно-перегрузочных пунктах работают 4 дробилки, которые могут одновременно принимать по 2 самосвала. Здесь достигается необходимая крупность угля, поступающего далее на конвейеры.

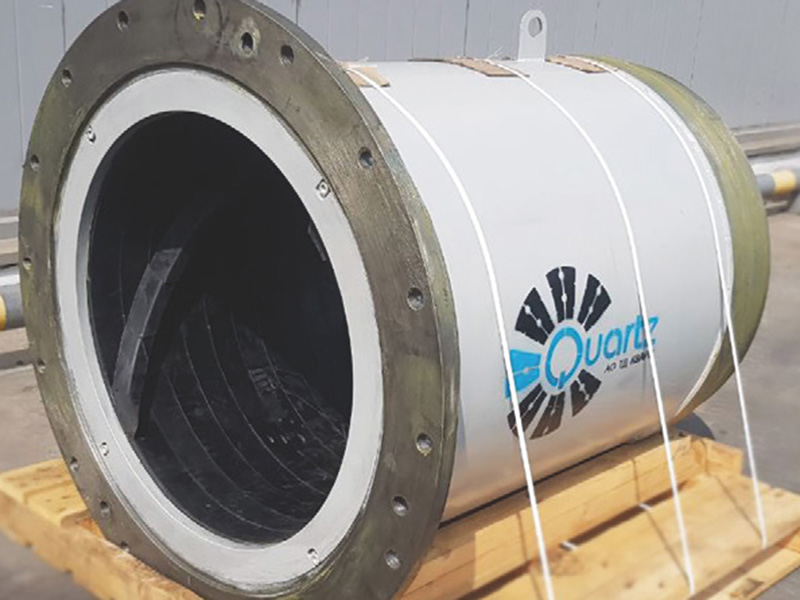

Самое главное, что отличает ЦПТ от действующей технологии, — это разветвлённая сеть ленточных магистральных (КЛМ) и ленточных соединительных (КЛС) конвейеров, которые доставляют уголь до ленточных подъёмных погрузочных конвейеров, которые, в свою очередь, доставляют руду на отметку +165 метров. Общая протяжённость конвейеров «Богатыря» — 11,5 км.

Далее угольная руда попадает на усреднительные склады, общая вместимость которых составляет 560 тысяч тонн. Здесь штабелеукладчик выгружает и усредняет рудную массу, причём для обеспечения уже упомянутого выше качества твёрдого топлива применяется автоматизированная система контроля.

Реклаймер, или усреднительно-погрузочная машина, отгружает уголь из штабелей и перемешивает его при помощи рыхлителей, похожих на огромные грабли. На заключительном этапе уже усреднённый уголь доставляется в пункт автоматизированной отгрузки в вагоны на четырёх железнодорожных путях.

Большая часть всех инновационных технических решений приходится на поверхностный комплекс ЦПТ, который обслуживается Богатырским погрузочно-транспортным управлением (БПТУ). Именно оно отвечает за улучшение временных и стоимостных параметров поставки угля потребителям.

Поверхностный комплекс, строительство которого началось в январе 2020 года, по своему функционалу напоминает сортировочную станцию железной дороги. Уже в сентябре того же года было уложено 9 стрелочных переводов, а в феврале 2023 года специалисты компании проложили почти 5 км путей, которые соединяют комплекс с прилегающей ж/д станцией «Богатырская».

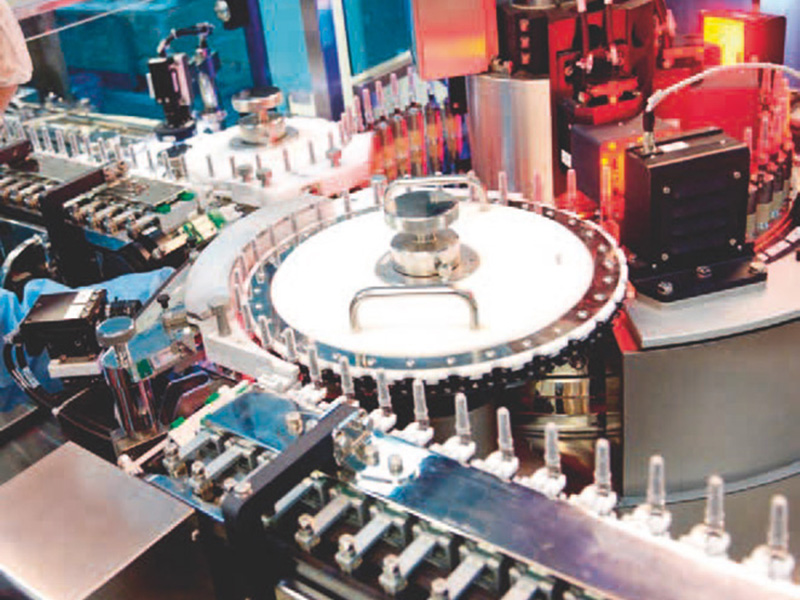

По словам специалистов БПТУ, поверхностный комплекс предприятия максимально автоматизирован. За погрузкой угля следит специальная система распознавания вагонов, лазерные сканеры которой собирают данные об их высоте и длине. Видеокамеры, «картинка» с которых обрабатывается промышленными компьютерами, распознают номера вагонов и допустимую грузоподъёмность, считывая надписи на бортах. Отдельная камера слежения отвечает за отсутствие в вагонах посторонних предметов.

Автоматизация должна ускорить технологические процессы и сократить время на загрузку железнодорожного состава углём с 16,6 до 5,5 часов.

«При старой технологии маршрут разбивался на подачу, отправлялся на разрез для погрузки. По новой технологии порожний маршрут будет полностью подаваться на пункт погрузки без разбивки. Он грузится и после взвешивания тут же выходит на станцию „Богатырская” и так же в полном составе отправляется уже на КТЖ („Казахстанские железные дороги”).

ЦПТ упростит [процесс отгрузки, — прим. ред.] в части объёма работы, выполняемой диспетчером, потому что сейчас весь маршрут делится на подачи, это всё надо переставить, локомотивы, выдать справку о тормозах. Когда подача загрузится, выйдет на „Богатырскую”, по старой технологии надо каждую подачу взвесить, потом сформировать маршрут, подставить вывозной локомотив. Здесь все эти операции уходят, ничего этого делать не надо», — пояснила замначальника Технической службы БПТУ Ольга Миронова на официальном YouTube-канале «Богатырь Комир».

Немецкие роботы для казахстанского угля

Один из самых интересных элементов циклично-поточного комплекса — это пять роботов-тягачей DER 300 от немецкой компании Vollert, которые используются в погрузочных работах.

Каждый маневровый робот DER 300 состоит из двух 77-тонных вагонов: управляющего и моторного. В последнем находится дизельэлектрический привод мощностью 180 кВт с тяговым усилием 300 кН каждый. По информации производителя, мощности роботизированных локомотивов достаточно, чтобы перемещать поезда длиной до 1 км и массой до 6900 тонн.

Пусконаладочные работы с участием специалистов Vollert закончились на поверхностном комплексе в 2023 году.

«Мы производили взаимодействие маневрового робота, проверяли взаимодействие с комплексом ЦПТ, также проверяли системы активной и пассивной безопасности, в чём себя этот маневровый робот очень хорошо зарекомендовал и показал, что он может работать», — рассказал главный технолог Технической службы БПТУ Степан Воронько.

Маневровый робот может управляться и машинистом. Экипажи в количестве 21 человек были сформированы из числа машинистов обыкновенных локомотивов. Также DER 300 может управляться по Wi-Fi операторами погрузки: вдоль маневровых путей длиной 1,3 км была смонтирована сеть с 11 точками доступа и направленными антеннами Siemens, соединёнными оптоволокном.

Экибастузский уголь: поток или ручей?

Рассказ о самом амбициозном проекте «Богатыря» был бы неполным без обсуждения экономической составляющей угледобычи. Проект ЦПТ стоимостью 196,9 млн евро был профинансирован за счёт кредитной линии Евразийского банка развития (ЕАБР), открытой на срок в 11 лет. Предполагалось, что за счёт увеличения добычи угля ежегодный выпуск вырастет в среднем на $75 млн, а рост взаимной торговли между странами — участницами ЕАБР — на $27 млн.

То было в 2018 году.

Сейчас рентабельность «богатырского» угля, а значит, и оправданность вложений в ЦПТ в гораздо большей степени зависит от внешней конъюнктуры. Исторически сложилось так, что «чёрное золото» Экибастуза поступает на предприятия Южного Урала, в первую очередь на Рефтинскую ГРЭС. В апреле этого года «Богатырь Комир» приостанавливал отгрузку угля в Россию из-за риска попадания под вторичные санкции: СУЭК, собственник Рефтинской ГРЭС, была внесена в санкционный список США в феврале.

Поставки угля потом возобновились, однако санкции — не единственная проблема, стоящая перед угольной отраслью Казахстана. В 2023 году стало известно, что Агентство по развитию и защите конкуренции (АЗРК) разработало законопроект, направленный на административное регулирование оптовых цен на энергетический уголь, поставляемый электростанциям.

Ведомство намекнуло, что поводом к его внесению стала тенденция к постоянному завышению отпускных цен компанией «Богатырь Комир», доля которой в оптовых поставках составляет от 83 до 85%.

Выпадающие объёмы «Богатырь Комир» планирует компенсировать повышенной отгрузкой угля экибастузским ГРЭС-1 и ГРЭС-2. Другой вариант, который прорабатывает руководство компании, — экспорт продуктов углехимии в Китай.

«Очень важно отметить, что позиция „Богатыря” по углехимии будет определяться после того, как нам будут известны исследования из Пекина, которые придут из компании „Сычуань Энерджи”, куда мы отправили 40 кг угля для проб. Когда мы поймем, мы будем дополнительно информировать общественность о том, в каком векторе наша стратегия будет складываться», — заявил в июне этого года замглавы компании Мирхат Мусанап.

Текст: Олег Сон

и нажмите

Ctrl + Enter Поделиться: