и нажмите

Ctrl + Enter Поделиться:

Делаем уголь лучше: обогащение и переработка в Казахстане

Уголь, который добывают открытым и подземным способом, содержит в себе различные примеси, которые значительно снижают качество сырья. Впрочем, это решаемая проблема. На современных предприятиях уже давно используют различные способы обогащения угля. Насколько эти технологии популярны в Казахстане? Как обстоят дела с глубокой переработкой угля?

Обогащаем уголь: методы и оборудование

Процесс обогащения можно разделить на несколько этапов. Первым делом уголь на горно-обогатительной сортируют на классы по размеру кусков и наличию минеральных включений. Для этого применяют процедуры грохочения и дробления: куски породы просеивают, после чего сортируют по фракциям. Затем отсортированную породу измельчают до необходимых размеров при помощи дробильных установок. Этот этап следует назвать подготовительным.

Если говорить непосредственно о самом обогащении, то здесь логично начать с самых простых методов. В первую очередь это, конечно, ручная сортировка, когда уголь отделяют от горной массы вручную, ориентируясь только по его внешним отличительным признакам. Недостатки этого подхода очевидны: низкая скорость, более высокий процент брака и, что немаловажно, большие риски для здоровья работников, которые вынуждены дышать угольной пылью.

Следующий метод — обогащение по трению. В данном случае куски угля обогащают на наклонной поверхности. Имея разный коэффициент трения, они, соответственно, движутся с разной скоростью и траекторией движения, что позволяет им самостоятельно отделяться друг от друга.

Также для обогащения угля используют флотацию. Этот способ основан на свойстве минеральных частиц: находясь в воде, они прилипают к поверхности воздушных пузырьков. Сам процесс выглядит следующим образом: в устройство загружается пульпа, через которую пропускают пузырьки воздуха — к ним прилипают только угольные зёрна.

Полученный пенный продукт устремляется на поверхность смеси и образует на ней слой минеральной пены, который затем отправляют в концентрат. Часто для повышения эффективности флотации используют реагенты. Это могут быть нефть, или продукты её переработки, или продукты переработки самого угля (фенолы, антраценовое масло, сырой бензол).

Гравитационный метод основан на разной плотности и скорости движения добытого сырья в воздушной или водной среде. Здесь разделяют мокрый и сухой процессы обогащения.

В первом случае используются концентрационные столы, тяжёлые среды, моечные желоба, гидроциклоны, специальные машины для отсадки.

Стоит отметить, что у этих видов оборудования различная эффективность и принцип работы. Например, моечные желоба сейчас используются редко из-за их невысокой производительности. Концентрационные столы больше подходят для обогащения высокосернистых коксовых углей и пирита, поэтому могут использоваться не во всех регионах.

Большой популярностью пользуются отсадочные машины. Они разделяют угольную смесь на частицы с разной плотностью при помощи движущихся в них восходящих и нисходящих потоках воды с разной скоростью. Важно, что использовать их можно как для мелких (до 0,5 мм), так и для крупных (10-12 мм) углей.

Продуктивность этого метода выше, чем у тех, что указаны ранее, но уступает обогащению в тяжёлых жидкостях — водных растворах неорганических солей и минеральных суспензий. Эффект достигается за счёт того, что их плотность выше, чем у угля, но меньше, чем у первичной породы. Поэтому уголь, оказавшись в растворе или суспензии, всплывает на поверхность, а лишние материалы тонут.

Стоит учитывать, что при достаточно высокой эффективности мокрого обогащения полученные концентраты содержат много воды, а значит, обязательно должны подвергаться обезвоживанию. Это удлиняет технологический процесс и, конечно, сказывается на себестоимости.

Этого недостатка лишены сухие методы обогащения, когда уголь разделяют в воздушной среде при помощи сухих лотков, пневматических сепараторов или машин. В данном случае материал сортируется под действием восходящего или пульсирующего воздушного потока с параллельным встряхиванием.

Конечным результатом работы обогатительной фабрики становится концентрат, который содержит наибольшее количество горючей массы с минимальным числом примесей. За счёт этого повышается самое главное качество концентрата — теплота сгорания.

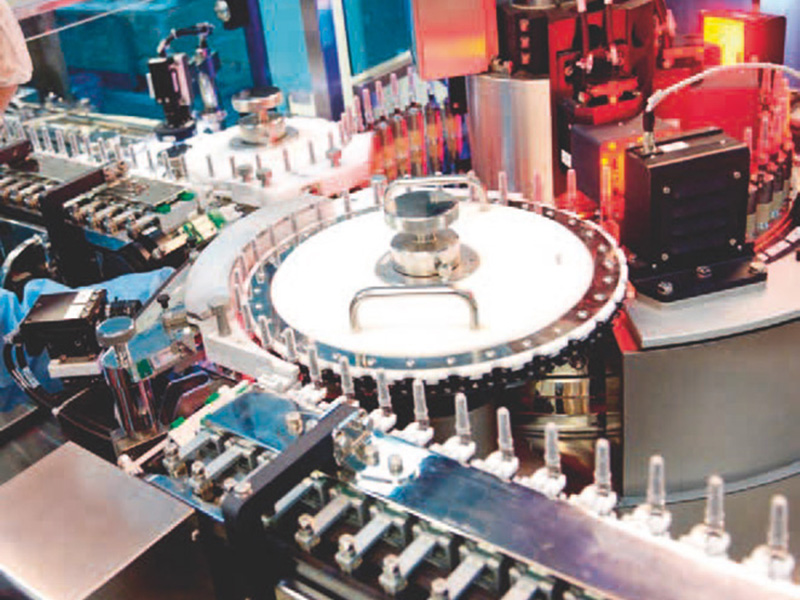

Фабрика Asia FerroAlloys — флагман обогащения в Казахстане

Насколько распространено обогащение на угольных предприятиях Казахстана? Понятно, что дополнительные манипуляции повышают качество топлива, но из-за них растёт и его цена. В то же время большая часть добываемого угля в стране используется в энергетике, а на местных ТЭЦ его можно сжигать и без подготовки, как зачастую и происходит, пишет издание «Курсив».

Конечно, это не означает, что в стране не развивают это направление. Так, без обогащения не обойтись при работе с металлургическим углём. Кроме этого Казахстан экспортирует уголь, а иностранные покупатели, как правило, выдвигают достаточно высокие требования к характеристикам топлива, в первую очередь к зольности.

Большинство из таких производств находятся в двух регионах: Павлодарской и Карагандинской областях — традиционных центрах угледобычи. Добычей и обогащением угля занимаются «Шубарколь Комир», «Богатырь комир», «Каражыра», «Сарыарка-Energy», «Майкубен-Вест» и другие. Особняком стоит обогатительная фабрика ТОО Asia FerroAlloys, которую запустили в мае 2021 года. На данный момент это самое современное предприятие подобного профиля в стране.

На фабрике разделяют уголь по фракциям, механическим и температурными способами удаляют влагу. В результате один из главных показателей — зольность удаётся снизить с 17 до 2 %. Предмет особой гордости — снижение нагрузки на окружающую среду.

Достигается это за счёт того, что весь процесс обогащения проходит в закрытом цикле, к тому же без применения химических реагентов, рассказал журналистам акционер компании Ерлан Нигматулин. Свою роль здесь сыграло и активное использование инструментов «Индустрии 4.0».

Если говорить о новых проектах, то здесь стоит отметить, что ТОО Kazakhmys Coal в рамках продления контракта на добычу предусматривает реализацию проекта «Исследование углей, разработка конструкторских решений на изготовление опытно-промышленной установки и строительство обогатительной фабрики для обогащения рядовых углей месторождения Борлинское», сообщает Министерство индустрии и инфраструктурного развития Республики Казахстан.

А если копнуть глубже?

Широко известен афоризм российского химика Дмитрия Менделеева о том, что «Сжигать нефть — всё равно что топить печку ассигнациями». Смысл высказывания в том, что «чёрное золото» — это ценное сырьё для химической промышленности. В меньшей степени, но всё же это высказывание применимо и к углю. Власти и научная общественность РК уже давно поднимают вопрос о важности развития глубокой переработки ископаемого топлива, в первую очередь углехимии. И здесь также можно перечислить несколько интересных проектов, которые находятся на разных стадиях реализации.

Так, АО «Шубарколь Комир» строит новый завод по выпуску спецкокса. Ориентировочный срок завершения работ — октябрь 2023 года, сообщает Министерство индустрии и инфраструктурного развития РК. Ещё один проект компании — строительство производства активированного угля. В планах выпускать 280 тонн продукции, которую собираются использовать в гидрометаллургической, золотодобывающей, фосфатной промышленности и водоочистке на территории страны.

Возвращаясь к теме спецкокса, стоит отметить, что АО «Шубарколь Премиум» совместно с ТОО «Темиркокс» уже запустили завод по его производству мощностью 1 800 тонн. А в этом году планируется запуск второй очереди, после чего совокупный объём производства вырастет до 3 600 тонн.

На этом возможности по переработке угля не исчерпываются. Так в Казахстане активно обсуждают перспективы производства бездымного топлива. Стоит отметить, что, хотя этот проект преследует в первую очередь экологические цели, есть у него и экономический потенциал. Это связано с финансовыми потерями из-за растущих накоплений угольной мелочи.

«Принимая во внимание весь комплекс основных физикохимических и технологических свойств, присущих вышеуказанным энергетическим углям Казахстана, существует возможность их переработки способом термоокислительного коксования. Слабая спекаемость и наличие летучей составляющей углей открытой добычи месторождений Казахстана позволяет проводить их коксование методом термоокислительного пиролиза в аппаратах периодического действия — ретортах.

Полукокс, полученный из казахстанских энергетических углей месторождений Куу-Чек, Борлы, Сарыадыр, Экибастуз, Шубарколь, Майкубе, по основным физико-химическим и технологическим свойствам соответствует качеству полупродукта для получения бездымного топлива», — пишут в своей статье «Перспективы получения брикетированного бездымного топлива из углей открытой добычи месторождений Казахстана» сотрудники химико-металлургического института им. Ж. Абишева в Караганде.

Стоит отметить, что производством бездымного топлива уже занимаются в Красноярском крае в России. Однако массовой эта технологии пока так и не стала. Главное препятствие — высокая себестоимость конечной продукции, что сильно ограничивает спрос.

Эксперты сходятся во мнении, что масштабировать производство не получится без программы субсидирования из государственного бюджета для домохозяйств. Об этом, в частности, говорил генеральный директор ООО «Уголь-Инжиниринг» Виталий Скальский в своём выступлении на Сибирском энергетическом форуме.

Логично предположить, что такие же проблемы ждут брикетированное топливо и в Казахстане. Даже с учётом внедрения современных технологий и масштабирования производства продукт переработки не может стоить меньше, чем исходное сырьё. Поэтому перспективы производства бездымного топлива покрыты «дымкой неопределённости», несмотря на наличие большого количества подходящих для переработки углей и необходимых технологий и компетенций.

Пускаем уголь на удобрения

Добыча и сжигание угля традиционно ассоциируются с экологическими проблемами. Однако благодаря новым технологиям уголь может приносить не только вред, но и пользу. В частности, продукты его переработки могут использоваться как удобрение. Здесь можно отметить интересный проект, который реализовала компания Eurasian Resources Group. Речь идёт об извлечении гуминовых веществ из выветрелых углей по безотходной технологии.

Непосредственно работами по разработке и запуску модульной опытно-промышленной установки занимались российские специалисты из Инжинирингового химико-технологического центра совместно с Лабораторией органического синтеза НИ ТГУ и лабораторно-аналитическим центром Сибирского научно-исследовательского института сельского хозяйства и торфа.

Ежегодно на территории разрезов складируется большое количество некондиционного выветрелого угля. Это наносит вред окружающей среде и создаёт сложности для работы самого предприятия.

«Мы проанализировали возможные пути переработки этого отхода производства. Исследования показали, что гуминовых кислот в Казахстанском угле удивительно много — в 6-8 раз больше, чем, например, в китайском. Речь идет о комплексе гуминовых веществ: гуминовые, фульвовые и гиматомелановые кислоты, — они являются «катализаторами» усвоения полезных веществ растениями, выступают прекрасной базой для производства органических удобрений, а в мировой практике находят применение в фармацевтике, косметологии, рыбоводстве, животноводстве и ветеринарии», — приводит слова руководителя проекта ИХТЦ Юрия Ларина официальный сайт компании (https://ect-center.com/kazakhstan).

Результатом работы российских учёных стала компактная модульная установка, которая работает без отходов и не требует специализированного обслуживания. Eё изначальная мощность — возможность переработки около 300 кг угля в сутки с получением на выходе до 3 тонн концентрата гуминовых вещество. Но действующую установку достаточно легко масштабировать при необходимости увеличения производительности, заверяют в ИХТЦ.

Перспективы углехимии в Казахстане — что мешает?

Традиционно одним из ключевых направлений глубокой переработки ископаемого топлива выступает углехимия. Этому направлению уделяют внимание и в Казахстане. Осенью 2021 года представители Института химии угля и технологий подписали меморандум о сотрудничестве с администрацией Павлодарской области и представителями крупных угледобывающих предприятий. Тогда же было принято решение об открытии в Экибастузе представительства института. Его основная цель — создание углехимических производств малой и средней мощности.

Сторонники развития глубокой переработки в стране убеждены, что экстенсивный путь развития промышленности исчерпал себя. При этом продукция углехимии обладает большей добавленной стоимостью, а современные технологии позволяют производить из угля более 130 видов химических полупродуктов, которые можно использовать для производства свыше 5 тысяч конечных видов продукции, говорил ещё в 2016 году директор ТОО «Институт химии угля и технологиии» Болат Ермагамбетов.

В некоторых странах углехимию развивают для того, чтобы снизить зависимость от импорта нефти и природного газа. Наиболее показателен пример Китая. Однако нужно признать, что в Казахстане, напротив, наличие собственных ресурсов нефти и газа тормозит развитие углехимии. Все углеводороды могут использоваться как сырьё в химической промышленности, но при этом экономика процесса играет не в пользу угля.

В аналитическом обзоре, который составило агентство Argus в 2021 году, отмечалось, что строительство углехимического комплекса может обойтись в 2,5 раза дороже, чем создание нефтехимических предприятий с той же мощностью. Цена на углеводороды колеблется, но в среднем можно говорить, что нефть и газ стоят дороже, чем уголь.

Однако эта разница недостаточна для того, чтобы бизнес обратил внимание на твёрдое топливо. Инвестиции по-прежнему идут в нефте- и газохимию, и Казахстан здесь не исключение. Так, в стране недавно было анонсировано строительство сразу нескольких крупных нефтехимических комплексов по производству полипропилена, полиэтилена, олефинов и т. д.

Опять же если обратиться к опыту Китая, страны, где углехимия развивается интенсивнее всего, то можно увидеть, что её доля в общем потреблении угля в 2020 году составляла только 2%.

Таким образом, можно сделать вывод, что углехимия в Казахстане испытывает сильное давление со стороны нефти и газа.

Толчком к развитию отрасли могут стать резкие ценовые колебания на рынке, которые сделают отрасль рентабельной. Однако даже в таком случае это будет скорее нишевый продукт, который не сможет обеспечить рост добычи и потребления

угля.

Резюмируя, можно сказать, что картина в обогащении и переработке добытого сырья в Казахстане достаточно противоречивая. По-прежнему есть предприятия, которые сжигают необогащённый уголь с большим количеством примесей, но в то же время страна может гордиться крупными предприятиями мирового уровня.

Возможно, доля топлива, которое идёт на обогащение и переработку, в процентном соотношении будет расти не так быстро, как хотелось бы. Однако можно рассчитывать, что будут развиваться глубина и качество переработки. И здесь важно, что в Казахстане достаточно научных разработок по получению из угля товара с большей добавленной стоимостью.

Текст: Андрей Халбашкеев

и нажмите

Ctrl + Enter Поделиться: