и нажмите

Ctrl + Enter Поделиться:

Как построить завод с нуля: Шатыркульская обогатительная фабрика

Профессионалы индустрии знают, что обогатительные предприятия корпорации «Казахмыс» сосредоточены в основном в Балхашском регионе и Карагандинской области. О других активах компании на юге Казахстана известно гораздо меньше. Один из самых современных объектов «Казахмыса» — Шатыркульскую обогатительную фабрику — официально ввели в строй летом 2024 года.

Расположенная в 45 км от города Шу, Шатыркульская ОФ выпустила первую партию продукции — медный концентрат с содержанием металла 19,28% — в июле прошлого года. Фабрика будет обрабатывать до 1,2 млн тонн медно-сульфидной руды в год с близлежащих месторождений Шатыркуль и Жайсан. Раньше логистика переработки была намного сложнее, так как руду сначала нужно было доставить на Балхашскую обогатительную фабрику (БОФ), отстоящую на сотни километров севернее.

Улучшение связанности логистических цепочек и сокращение транспортных издержек — одна из главных причин, по которой «Казахмыс» инвестировал в строительство фабрики почти 100 млрд тенге, рассказал руководитель проекта «Строительство обогатительной фабрики на Шатыркуль-Жайсанском кластере» Валерий Ким.

Раньше с рудников Шатыркуль и Жайсан на близлежащую перевалочную ж/д станцию Бирлик на 86 машинах ежесуточно доставляли до 3400 тонн руды. После запуска Шатыркульской ОФ интенсивность перевозок снизилась до всего лишь 9 грузовых рейсов в сутки, а объём перевозимой руды упал до 370 тонн.

«Основные преимущества и выгоды, которые мы получили, — сейчас уже возится готовый медный концентрат, транспортировки сократились приблизительно в 9 раз. Местное население очень довольно, потому что перевозки — это пыление дорог, это загрязнение экологии и так далее. Здесь мы разговаривали с местным населением, с акиматами», — заявил Валерий Ким в ходе отраслевой конференции TechMining Kazakhstan — 2024, которая прошла в декабре прошлого года в Астане.

Спикер также отметил, что на «сегодняшний день фабрика работает в полную силу, все объекты расположены достаточно компактно, в шаговой доступности».

На Шатыркульской ОФ есть дробильно-сортировочный комплекс, главный корпус, АБК, пожарное депо, лаборатория, ремонтно-механическая мастерская, хвостохранилище, склады ТМЦ. Для 347 работников фабрики были построены общежитие и столовая. Общая площадь вместе с хвостохранилищем составляет приблизительно 162 гектара.

Внешняя инфраструктура выглядит достаточно разветвлённой: к объектам фабрики подключили 60-километровую ЛЭП 110 кВт, протянули линию связи, создали водовод. Генеральным подрядчиком по строительству выступила AАEngineering Group.

«Очень серьёзная компания, показала себя надёжным, квалифицированным партнёром», — сказал Валерий Ким.

Шатыркульская ОФ — один из самых современных проектов в портфолио AАEngineering. Г-н Ким отметил, что проектирование велось с нуля и не включало в себя опыт строительства аналогичных предприятий «Казахмыса», таких как Нурказганская обогатительная фабрика в Темиртау.

«Почему? Потому что на уровне таких проектов всегда нужно следовать от уникальности. Во-первых, месторождение. Каждый рудник имеет свою специфику. И именно под конкретно эти сорта руды был разработан технологический регламент, и конкретно под этот технологический регламент —рабочий проект», — сказал спикер.

Нужно также учитывать, что Нурказганскую фабрику строили в 2011–2012 годах, а Шатыркульскую ОФ проектировали в 2020 году.

«Между 2012 и 2020 годом уже многое изменилось, новое оборудование вышло на рынки. Не скажу, что новые технологии, но какие-то вещи, оптимизированные в части учётных данных, в части контроля качества, в части переработки, в любом случае, появились», — добавил руководитель проекта.

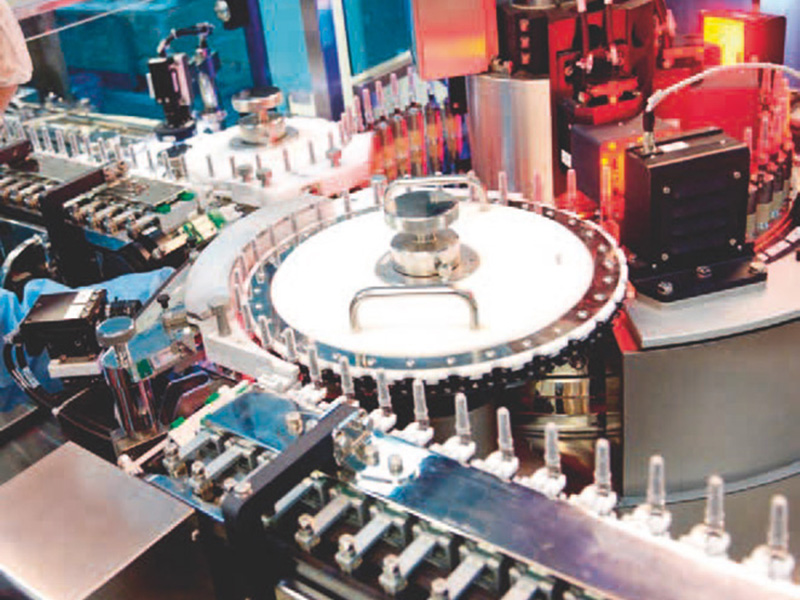

На фабрике работает оборудование Metso Outotec, FLSmidt, Donaldson, Schneider Electric и других известных брендов, здесь внедрены автоматизированные системы управления технологическими процессами, например сенсорная система слежения за пеной флотации Metso FrothSense и система поточного анализа сырья и продукции Courier 6X.

«В принципе, на этапе проектирования была использована BIM, то есть всё делали в 3D-модели. У нас в будущем имеется хорошая возможность создания, как это модно сейчас говорить, цифрового ГМК», — рассказал спикер.

Производственная схема на Шатыркульской ОФ классическая: медная руда, поступающая с рудников, проходит три стадии дробления, классифицируется и измельчается в шаровых мельницах. Затем пульпа подается на флотомашины, после чего подвергается фильтрации и сгущению.

Готовая продукция фабрики — ориентировочно 90 тысяч тонн медного концентрата в год с содержанием меди на уровне 24–25%.

«Чем мы гордимся? Мы сумели повысить показатель извлечения меди в медном концентрате. Если раньше на Балхашской фабрике мы ориентировались на 94%, то здесь вышли на показатель 96–97%», — уточнил г-н Ким.

Добиться таких результатов при применении флотационных методов удалось за счёт автоматизации, пояснил он.

«[На фабрике, — прим. ред.] имеется поточный анализатор, он отбирает пробы и в режиме онлайн определяет содержание меди, серы, железа и других компонентов. Также у нас есть анализатор частиц, то есть после измельчения в режиме онлайн видим ситовку. Как правило, на фабрике есть оперативный анализ, балансовый учёт, химанализ и так далее. Все эти системы, которые используются в режиме онлайн», — добавил специалист.

Путь руды

При проектировании фабрики специалисты «Казахмыса» отталкивались от особенностей и качества сырья, поступающего с рудников Шатыркуль и Жайсан. Последний также заслуживает краткого обзора, поскольку строительство ОФ началось почти одновременно с запуском этого рудника.

Промышленное освоение основной зоны рудника Жайсан началось в сентябре 2022 года, а руду здесь добывают с 2023 г.

Отработка запасов ведётся подземным способом методом подэтажного обрушения и магазинирования руды. Основной искомый элемент, определяющий промышленную ценность месторождения, — медь, но, помимо неё, в руде содержатся серебро, молибден и селен. Согласно планам владельца рудника — ТОО «Zhanashyr Project» (входит в структуру «Казахмыса»), в этом году объём добычи руды на объекте составит до 600 тысяч в год. Новое месторождение планируется разрабатывать до 2041 года с учётом рекультивации земель (прогнозируемый жизненный цикл соседнего рудника Шатыркуль — до 2043 года).

Рудник Жайсан, на котором трудятся 190 горняков, оборудовали линией оптоволоконной связи (она тянется со стороны Шатыркульской ОФ), а подземную технику и персонал оснастили устройствами позиционирования.

Большое внимание в реализации проекта уделяется экологической безопасности будущего производства: так, в настоящий момент проектируется пруд-испаритель объёмом 6,1 млн м3, предназначенный для отвода шахтных вод и стоков вахтового поселка и административно-хозяйственных корпусов. Для проведения очистки воды также будут использоваться блочно-очистные сооружения, фильтрационная насосная станция и насосный канал.

Чистота производства

Ещё одна особенность проекта строительства Шатыркульской ОФ — упор на экологичность производства.

«Мы решили, что изначально будем делать все, что мы можем», — подчеркнул г-н Ким. Производственные объекты фабрики находятся на большом удалении от населённых пунктов: по его словам, в радиусе 20 километров нет ни жилых, ни социально значимых строений.

В пресс-релизах корпорации «Казахмыс» утверждается, что технология флотации, применяемая на фабрике, — одна из самых безвредных в мире.

Насколько это соответствует действительности, покажет время. Вместе с тем заявленные меры по минимизации техногенного воздействия на окружающую среду выглядят достаточно внушительно.

Так, с загрязнением воздуха и улавливания производственной пыли на Шатыркульской ОФ планируют бороться при помощи систем аспирации Donaldson с коэфициентом эффективности 99%. Как мы рассказали выше, дорожной пыли также должно быть меньше из-за кратного снижения объёмов перевозки продукции автотранспортом.

По информации г-на Кима, соотношение используемой оборотной воды к свежей на фабрике составляет примерно 4 к 1. Хвосты обогащения транспортируются в хвостохранилище, периметр которого окружён прямоугольным валом, а ложе защищено геомембраной для предотвращения ухода грязной воды в почву. Верхние, наиболее плодородные слои почвы, извлечённые при строительстве корпусов фабрики, переложили в бурты для последующей рекультивации нарушенных участков.

Текст: Олег Сон

и нажмите

Ctrl + Enter Поделиться: