и нажмите

Ctrl + Enter Поделиться:

Залегают близко — даются непросто: безопасность на карьерах Казахстана

Несмотря на то, что во всех странах продолжают активно повышать безопасность шахт и рудников, риски при таком методе добычи по-прежнему остаются чрезвычайно высокими. В том числе поэтому в мировой практике ещё с 2016 года наблюдается тенденция на снижение числа штолен и рудников и повышение объёма открытых горных работ.

Тем более что работа на карьерах (при ряде условий) считается не только более безопасной, но и более выгодной с финансовой точки зрения. И Казахстан в этом отношении выигрывает у многих мировых добывающих держав.

Особенность многих ископаемых ресурсов Центральной Азии как раз и состоит в небольшой глубине их залегания. Открытым способом в Казахстане добывают как уголь (от бурого до каменного), так и драгоценные и цветные металлы.

Обманчивая безопасность открытого пространства

На первый взгляд может показаться, что определённый процент экономии при работе на карьерах выходит из снижения затрат на обеспечение безопасности. Это в шахтах может случиться обрушение горных пород, взрыв газа или затопление выработок.

А что может произойти при открытой горной добыче, когда всё месторождение на поверхности и как на ладони?

Нагляднее всего на этот вопрос отвечает сводка за несколько последних лет.

В 21 июля 2018 года на руднике АО Altyntau Kokshetau в Акмолинской области из-за обрушения борта карьера погиб экскаваторщик. По данным открытых источников, работодатель следил за состоянием карьера, но тем не менее не смог спрогнозировать обрушение.

В январе 2020 года сход снежной массы на карьере «Камышенский» Артемьевского производственного комплекса стал причиной смерти работника местной котельной.

22 июля 2021 года ЧП произошло на Качарском карьере в Костанайской области — из-за обвала неустойчивой части массива погиб машинист буровой машины.

И, наконец, в текущем 2022 году 30 июня в той же Костанайской области на Аятском бокситовом руднике произошло столкновение двух самосвалов, которое привело к смерти одного из водителей.

Безусловно, процент смертности здесь ниже, чем на шахтах и рудниках, но такая «новостная статистика» подтверждает, что несчастные случае на карьерах всё же происходят систематически. И в целом схожие ситуации наблюдаются не только в Казахстане, но и в других государствах СНГ, отличающихся значительными запасами полезных ископаемых и большими объёмами их добычи.

«При проведении детального изучения несчастных случаев со смертельным исходом на угольных карьерах все случаи разбиты по следующим группам:

• поражения электрическим током — 24%;

• происшествия на транспорте — 23%;

• происшествия при обслуживании машин и механизмов — 18%;

• обвалы и обрушения — 18%;

• падения с высоты — 8%;

• отравления и удушья — 1%;

• происшествия при проведении БВР — 1%;

• прочие происшествия — 7%.Основными причинами таких происшествий являются неудовлетворительная организация работ с электрооборудованием, недостатки в обучении, нарушение правил безопасности, низкий уровень трудовой дисциплины», — опубликовано в статье «Анализ смертельного травматизмам при добыче угля открытыми горными работами» в статье научно-технического журнала «Вестник научного центра по безопасности работ в угольной промышленности» № 1–2018.

«Объекты открытых горных работ — это, в первую очередь, большое количество техники и значительно более высокие скорости перемещения транспорта. Тем более что непрерывная добыча полезных ископаемых ведётся в любых погодных и климатических условиях, осложнённых факторами запылённости, ограниченных углов обзора и перепадами высот», — уточнила заместитель директора ТОО «Промтех Перспектива» Любовь Бочарова.

Категория происшествий, описанных как «прочие», включает, как уточняют специалисты отрасли, и сильный человеческий фактор.

«Также на многих предприятиях открытой добычи имеют место риски, связанные с нарушением работниками предприятия правил безопасной работы. Например, специалисты попадают на промышленный объект без средств индивидуальной защиты.

Проблемные ситуации могут произойти из-за усталости операторов, вызванной перегруженными графиками: водитель автотранспорта может уснуть за рулём или нарушить скоростной режим.

И некоторая доля ЧП возникает из-за того, что дороги для движения горнотранспортной техники не соответствуют стандартам», — пояснила независимый эксперт, руководитель проекта «Цифровой рудник» АО АК «Алтыналмас» Жанара Аманжолова.

Сам перечень ситуаций остаётся неизменным, а вот их процентное соотношение может меняться. И уже сегодня наблюдаются положительные изменения: пусть травматизм на карьерах всё ещё присутствует, но количество смертельных случаев постепенно снижается.

И одна из причин сокращения катастрофических ситуаций заключается в том, что на карьеры Казахстана всё больше интегрируют цифровые системы управления производством.

«Безусловно, уровень эффективности цифровых средств можно просчитать только с учётом ряда факторов, например таких, как специфика предприятия, состояние спецтехники, уровень цифровой грамотности работников компании, в том числе диспетчерского состава, специализирующегося на работе с цифровыми продуктами.

Однако в целом мировая статистика показывает, что цифровые технологии позволяют исключить до 40% несчастных случаев. Главное — научиться грамотно анализировать и вовремя реагировать на данные, которые будут поступать от цифровых систем.

Таким образом, если мы говорим об открытой добыче, всегда можно получить уведомление о нахождении сотрудников на объекте без СИЗ или видеоанализ состояния здоровья водителя-оператора. Остановить транспорт на ходу, если возникают риски столкновения», — добавила Жанара Аманжолова.

Именно такие инструменты сбора, анализа данных и контроля над рядом показателей (в том числе расположением персонала, а также местоположением и исправностью спецтехники) повышают уровень трудовой дисциплины и тем самым понижают уровень травматизма.

Планомерная цифровизация карьеров: перспективы

Пользу от диджитализации горно-промышленного комплекса, в том числе и открытой добычи, отмечают эксперты на всех уровнях. Даже на самом высоком.

Так, например, в своём обращении народу Казахстана в 2021 году президент Республики Касым-Жомарт Токаев часть речи посветил именно вопросам цифровой трансформации различных отраслей.

Глава государства подчеркнул, что проекты, направленные на расширение этой сферы, не стоит воспринимать как дань идущей из Европы и Америки моде. В первую очередь это инструмент, который реально способен повысить национальную конкурентоспособность, в том числе за счёт снижения эксплуатационных и инвестиционных затрат.

А ведь в значительную часть таких обязательных расходов входят и незапланированные траты на постоянные ремонты или выплаты на лечение персонала в том случае, если на карьере не отработан вопрос безопасности.

Цифровизация как шахт, так и карьеров необходима потому, что добывающий сектор является одним из системообразующих для экономики Казахстана.

«Цифровизация в концепции «Индустрии 4.0» — это не одноэтапный процесс. Предприятие начинает с автоматизации ряда локальных процессов. Далее, оценив ценность данных, компания начинает собирать их по всему производству. Такое предприятие уже можно назвать цифровым.

Третий этап — смарт-предприятие — подразумевает глобальный процесс обработки информации, сетевое взаимодействие и интеграцию различного оборудования. Финальный этап этого процесса — автономное предприятие, когда на объекте практически отсутствуют люди, есть только те немногие специалисты, которые выполняют исключительно мониторинг за системами.

В Казахстане к подобной трансформации готовы горно-металлургический комплекс, а также предприятия нефтегазового сектора», — отметил ещё в 2018 году в программе «Больгерт. Отрасли» руководитель по внедрению промышленных телекоммуникационных систем компании Communications Kazakhstan Сабит Суханов.

«Почему обратили внимание на горнодобывающую отрасль? Потому что она естественна для нашего региона. И эта отрасль в Казахстане ориентирована на экспорт. Это одна из той малой части отраслей, что объединяют нас с глобальной экономикой.

Мы видим большой потенциал рынка автоматизации рудников, шахт и карьеров», — отметил в той же программе генеральный директор венчурного фонда ABC-I2BF Seed Fund (специализирующийся на стартап-проектах) Ануар Сейфуллин.

Что сегодня доступно?

К сожалению, пока в мировой практике не существует цифрового инструмента, который бы позволил полностью охватить все производственные этапы и комплексно решить все задачи предприятия. Поэтому пока приходится внедрять локальные решения для каждого из процессов на добывающих карьерах.

Как отмечает наш эксперт, наиболее применяемые и популярные инструменты в добывающем секторе Казахстана — это системы диспетчеризации горнотранспортного оборудования и системы предотвращения столкновений.

Однако специалист тут же уточняет: предприятие необходимо проверить на соответствие ряду факторов, чтобы внедряемые цифровые инструменты принесли реальный практический эффект.

«Отмечу, что такой класс систем выдвигает высокие требования к предприятию. Соответствовать определённому уровню и актуальности должны и инфраструктура карьера, и спецтехника.

В первую очередь карьерные дороги. Потому что плановые объёмы добычи устанавливаются и выверяются среди прочего с учётом скоростных режимов техники, и некачественное или старое дорожное полотно будет негативно влиять на соблюдение графиков и понизит эффективность цифровых систем», — подчеркнула Жанара Аманжолова.

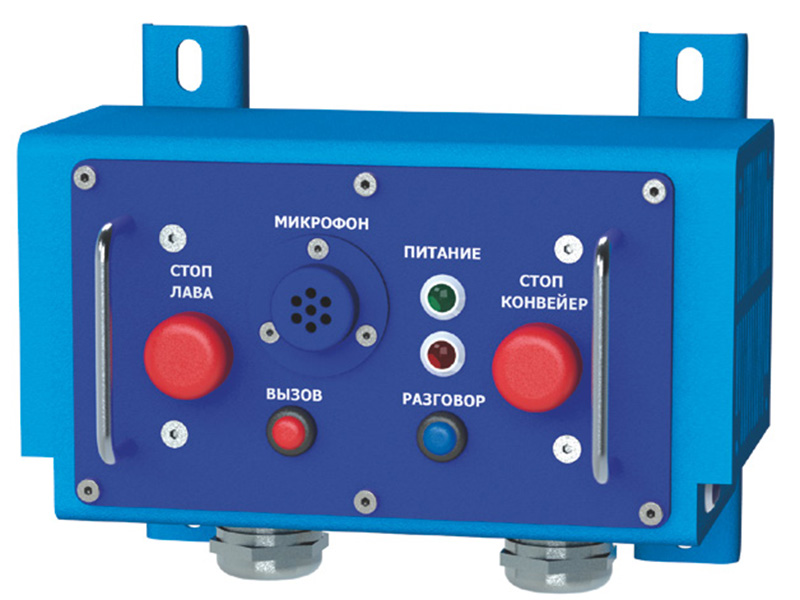

«Мы производим системы позиционирования и предотвращения наезда техники на персонал. В шахтах подобные системы активно внедряют уже на протяжении нескольких лет, а объекты открытой добычи только запускают проекты позиционированию горнорабочих и внедрению систем «Антинаезд».

Именно поэтому сейчас работа с карьерами стала одним из наших основных направлений — такого рода системы могут значительно повысить показатели открытых добывающих объектов», — рассказала Любовь Бочарова.

Эксперт отметила, что данные, получаемые в результате работы таких систем, можно использовать для поиска «узких» мест и выстраивания работы таким способом, чтобы минимизировать риски для персонала и технического парка и повысить объёмы добычи с учётом всех особых условия карьеров, начиная от высокой запылённости, и заканчивая более высокими скоростями передвижения.

«Так, например, система позиционирования позволяет всегда знать, где находится тот или иной сотрудник и где располагаются опасные зоны. С такими данными есть возможность вовремя известить работника об опасности при работе на сложных участках, или же вовремя зафиксировать падение человека.

В том числе сам сотрудник может при необходимости воспользоваться тревожной кнопкой и тем самым отправить диспетчеру уведомление о нештатной ситуации на предприятии. Получение таких уведомлений в совокупности с данными о местоположении работника позволяет направить помощь в конкретное место и минимизировать время реакции на инцидент.

В свою очередь, системы предотвращения столкновений позволяют всем водителям и операторам техники оперативно оценивать на каком от них расстоянии находится человек или другая машина. Это улучшает осведомлённость всех участников движения, тем самым повышая безопасность.

В случае выявления потенциально опасного сближения участники могут оперативно предпринять меры для недопущения столкновения. Внедрения именно таких систем и не хватает для полноценной реализации стратегий безаварийной работы», — добавила Любовь Бочарова.

Помимо перечисленных, существуют такие решения, как:

• инструменты видеоаналитики, позволяющие контролировать состояние водителей и предупреждающие нарушения техники безопасности на карьерах;

• системы по управлению наряд-заданиями, фиксирующие получение инструктажа по технике безопасности на входе на рабочее задание в смену.

На основе данных, полученных от таких систем, всегда можно проанализировать, по какой причине произошёл тот или иной инцидент. И тем самым повысить дисциплину персонала и уровень безопасности на производстве.

Импортное против отечественного

Если говорить о том, ИТ-разработки чьего производства превалируют на рынке Казахстана, то эксперты выделяют пять стран: Швецию, Австралию, Россию, Канаду и Китай.

«Среди компаний, специализирующихся на диспетчеризации горнотранспортного оборудования, неплохие решения для шахт и рудников предлагает шведский производитель спецтехники Atlas Copco (а именно, систему контроля оборудованием Certiq) и австралийская марка Pitram.

Датчики, а также специальные решения для карьеров широко представлены у канадской компании Wencomine и шведской Hexagon. Среди российских коллег могу выделить систему выдачи наряд-заданий компании «Цифра».

Оценивать уровень Казахстана в сфере производства таких решений очень сложно, поскольку известных систем от наших производителей очень мало», — поделилась наблюдениями Жанара Болатбековна.

В открытом доступе также часто можно найти положительные упоминания о системах автоматизации процесса добычи горной массы и обеспечения промышленной безопасности для открытых горных работ марок Modular (США) и «ВИСТ Групп» (входит в вышеупомянутую ГК «Цифра», Россия).

Доля казахстанских решений на внутреннем рынке пока ещё очень маленькая. В открытом доступе, действительно, долгое время было очень мало информации об здешних разработках для цифровизации месторождений.

Однако в последние пару лет в местном инфополе стали встречаться новости и материалы о проектах казахстанских разработчиков. Например, об ИТ-продукте Digital Monitoring & Management System (DMMS), предназначенном для анализа и визуализации данных, поступающих с диспетчерских центров ГМК, а также для оцифровки рудников.

Однако, как отмечают разработчики, их система пригодна не только для шахт, но и для открытых горных работ и прочих поверхностных объектов. С помощью молодой казахстанской разработки, по словам её авторов, на Балхашской обогатительной фабрике производят автоматизацию процессов сбора проб.

По словам создателей, они продолжают «прокачивать» систему и ищут любые возможности для её улучшения и модернизации, в том числе вдохновляясь разработками иностранных коллег. Так, в частности, компания занялась производством датчиков (беспроводных, вибро- и термодиагностики, а также позиционирования на открытой поверхности) после знакомства с изготовителями датчиков из Института инженерной физики и радиоэлектроники Сибирского федерального университета (Красноярск) на конференции в «Сколково».

«Такие датчики позволяют отслеживать отклонения в работе оборудования и благодаря этому вовремя закупать запасные части и проводить ремонт, тем самым исключая вероятность пагубного влияния таких поломок на другие элементы оборудования.

Эти датчики, кстати, мы поставили в рамках внедрения системы на Балхашской обогатительной фабрике», — рассказал информационному агентству «Центр деловой информации Kapital.kz» сооснователь, генеральный партнёр ТОО «AG TECH» и соавтор информационной системы Digital Monitoring & Management System (DMMS) Александр Подвалов.

Разработчик также отметил, что в период пандемии и после нее крупные добывающие предприятия стали активнее искать отечественные ИТ-компании и охотнее обращаться к их продуктам. Цены на услуги зарубежных партнёров с тех пор значительно выросли, при том что удалённость поддержки, по ощущениям, только возросла из-за непростой ситуации в мире.

За счёт этих факторов у казахстанских производителей появляются новые возможности и перспективы. И местный промышленный ИТ-рынок можно будет укрепить, если государство поддержит эту сферу.

«Нашим казахстанским производителям программных продуктов может помочь поддержка правительства в части льготного кредитования и венчурного инвестирования. Нужно создание условий для их развития: организация стартап-хабов, снижение налоговой нагрузки, конкурентоспособные заработные платы в сравнении с мировыми компаниями.

Серьёзную роль может сыграть мотивирование добывающих компаний использовать и поддерживать отечественные ИТ-продукты.

Возможно, необходимо создание R&D-центров и центров компетенций, способных в консорциуме с зарубежными производителями техники и оборудования, отработать вопросы создания подобных решений от казахстанского производителя», — перечислила Жанара Аманжолова.

Потенциал велик — охват мал: что делать?

Есть эксперты, убеждённые, что повысить уровень и численность казахстанских ИТ-решений для ГМК необходимо как можно скорее. По данным ряда аналитических групп, около 95% ИТ-товаров и услуг, которые применяют в добывающем секторе Казахстана, иностранного производства: отрасль становится всё более импортозависимой.

При этом из-за дороговизны импортных разработок, требующих среди прочего, как мы говорили выше, приведения в порядок основной инфраструктуры, очень многие добывающие предприятия открытого типа в стране по-прежнему отстают от мировых производств по уровню цифровизации и безопасности. И это несмотря на обсуждаемый потенциал отрасли.

Кто-то может вспомнить государственную программу «Цифровой Казахстан», направленную на повышение уровня информационных технологий. А как же она? Неужели она не даёт плодов? Определённую роль этот госпроект, безусловно, сыграл.

Так, по данным Национального инфокоммуникационного холдинга «Зерде», доля роста производительности труда по секции «Горнодобывающая промышленность и разработка карьеров» в 2021 году составила 6,3%.

Однако куда больше эффекта от госпрограммы видно в социальном секторе, что также подтверждает статистика. Доля интернет-пользователей в 2021 году — 81%; уровень цифровой грамотности населения в 2021 году — 81,5%.

«Что касается государственной программы «Цифровой Казахстана», следует отметить, что она больше направлена на решение общестрановых проблем развития информационных технологий, связанных с предоставлением услуг населению и регулированием экономики. Она не имеет и не может иметь целей и задач, направленных на модернизацию отечественных промышленных отраслей.

Далеко не все средние и практически все малые предприятия горнодобывающей и горно-металлургической отраслей отечественной промышленности не то что не могут себе позволить внедрение цифровых технологий, тем более импортных, которые дорогостоящие и на этом уровне не окупаются.

Это результат того же нашего всеобщего игнорирования сути, принципов, цели и задач процесса технологической модернизации. Нас в первую очередь интересует прибыль», — высказал свою позицию обзорно-аналитическому порталу Strategy2050.kz доктор технических наук, профессор, член-корреспондент НАН РК, руководитель научного центра «Горная технология» Сейтгали Галиев.

Таким образом, чтобы ещё больше повысить цифровизацию, а вместе с тем и безопасность карьеров, необходимы:

- поддержка местных разработчиков, специализирующихся на цифровых продуктах для повышения безопасности карьеров;

- мотивация предприятий со стороны государства внедрять и при необходимости оказывать помощь в тестировании казахстанских решений;

- приведение инфраструктуры и технического парка карьеров к уровню, подходящему для внедрения систем диспетчеризации, видеоаналитики и др., а значит, увеличение инвестиций в модернизацию;

- повышение «цифровой квалификации» персонала карьеров.

«Очень часто государство обязывает вводить те или иные инновации, применяя метод «кнута». При этом компаниям, которые должны будут использовать эти инструменты, не всегда очевидно, для чего они нужны, какие задачи они помогут решить и как впоследствии окупить их внедрение.

Считаю, что нужно проводить такую работу именно с позиции кейсов и окупаемости, предоставлять и использовать метрики и инструменты аналитики, чтобы руководители на местах понимали цель и представляли прямой экономический эффект.

Видно, что государство стремится изучить и понять общее состояние отрасли и со своей стороны реагировать на потенциальные вызовы, но тут без диалога с компаниями никак не обойтись. Необходимо искать компромиссы, а не директивно обязывать внедрять те или иные инструменты.

Более того, я считаю, что государство должно поощрять компании, которые более активно занимаются интеграцией цифровых решений, направленных на повышение безопасности. Ведь именно такие предприятия выступают «локомотивами» отрасли и задают позитивные общие тренды», — озвучила мнение Любовь Бочарова.

«Предприятия и промышленные объекты в Казахстане находятся на разной стадии развития. У многих добывающих производств устаревший парк техники, который не позволяет работать с цифровыми инструментами. Как минимум в таком горнотранспортном оборудовании отсутствуют встроенные порты для подключения датчиков и установки камер видеонаблюдения. Это дорогостоящие проекты, и они требуют дополнительных инвестиций.

Также не хватает специалистов и экспертов, которые могут внедрить и затем грамотно эксплуатировать данные решения. Более того, очень мало работников, которые просто понимают, как работают такие системы, — мало тренеров, которые могли бы воспитывать квалифицированных операторов и постоянно поддерживать их знания и умения в этой области.

Решение этой проблемы я вижу в организации центров компетенций, способных обслуживать предприятия в части обучения специалистов по работе с цифровыми продуктами. Также такие центры могли бы оказывать помощь в организации грамотной работы диспетчерских центров с точки зрения процессного управления, организации процессов хранения и обработки данных.

Снижение финансовой нагрузки в части стоимости лицензий от вендоров цифровых решений, а также помощь в освоении продуктов от вендоров на безвозмездной основе также могли бы повлиять на рост и скорость внедрения систем и инструментов, повышающих как эффективность производств, так и их безопасность», — подчеркнула Жанара Аманжолова.

Жанара Аманжолова, независимый эксперт, руководитель проекта «Цифровой рудник» АО АК «Алтыналмас»

«Есть мнение, что если систем, позволяющих точно обеспечивать контроль местонахождения подвижной спецтехники на рынке Казахстана достаточно, то профильных решений для контроля персонала дефицит. Я бы сказала, что на рынке Казахстана достаточно решений обоих типов. Другое дело, что условия на некоторых карьерах ограничивают их возможности.

И дело тут не только в инфраструктуре и транспорте, о которых я говорила многократно, но и в отношении самого персонала. До сих пор в некоторых случаях можно наблюдать сопротивление работников компании, которые воспринимают системы для повышения их же собственной безопасности как вторжение в их личное пространство. С этим моментом также необходимо серьёзно работать и объяснять людям целесообразность таких решений.

Каких цифровых продуктов в действительности не хватает нашему рынку, так это решений для отслеживания состояния здоровья работников в режиме реального времени. Есть системы, которые позволяют сделать необходимые замеры в начале смены, но если человеку станет плохо в течение рабочего дня, то это может остаться незамеченным. И тем самым привести к чрезвычайным происшествиям на предприятиях».

Любовь Бочарова, заместитель директора ТОО «Промтех Перспектива»

«Зачастую мы сталкиваемся на объектах с системами, которые в первую очередь направленны на обеспечение норм добычи и максимизации объёмов откатки и переработки полезных ископаемых. Но также есть задачи по обеспечению промышленной безопасности, и далеко не всё в этом направлении регламентировано государством.

По моему мнению, компании вполне логично идут по пути снижения аварийности и травматизма. Ведь это в первую очередь затраты на ремонты, простои, больничные и другие выплаты, которые напрямую сказываются на нормах добычи и на конечной прибыли компании.

Поэтому внедрение систем, влияющих на безопасность (даже если их установка не регламентирована надзорными органами) оправдана в среднесрочной и долгосрочной перспективе».

Текст: Мария Бобова

и нажмите

Ctrl + Enter Поделиться: