и нажмите

Ctrl + Enter Поделиться:

Новые горизонты окомкования железной руды

Постоянный спрос на железную руду приводит к необходимости отработки даже бедных месторождений. В связи с этим особую значимость приобретают технологии обогащения, для чего руду измельчают до фракции менее 1 мм. Специалисты отрасли хорошо знают, что концентрат флотационного класса невозможно транспортировать, и для использования этот продукт непригоден.

Поэтому процесс окомкования остаётся неотъемлемой частью цепочки переработки железной руды. О возможностях современного оборудования для окомкования рассказал руководитель отдела продаж HAVER NIAGARA

др.-инж. Методи Златев.

— Г-н Златев, по Вашим оценкам, растёт ли популярность технологии окомкования железной руды? Почему?

— Давайте обратимся к цифрам. Ежегодный прирост объёмов мирового производства железа с 2007 по 2015 годы составлял примерно 3,5%. Объёмы производства железной руды в 2019 году оцениваются в 2,850 млрд тонн, и, согласно консервативным прогнозам, ожидается, что мировая добыча достигнет отметки 3,19 млрд тонн к 2028 году. То есть ежегодный прирост составит всего 0,9%.

При этом ожидается, что мировые мощности гранулирования будут расти на 5,5% до 2025 года. Эти цифры красноречиво свидетельствуют о том, что технология окомкования набирает популярность.

В период с 2005 по 2015 годы объём производства оставался стабильным, составляя 56 млн тонн. Несмотря на различные разработки и современные технологии процессов прямого восстановления, сохранялась чёткая ориентация отрасли на традиционный конвертерный способ доменной печи.

Однако последние усилия по сокращению глобальных выбросов CO2 формируют новые тенденции. Только с 2017 по 2018 год мировое производство увеличилось на 11,6%, а в следующем году — еще на 7%. Современные установки прямого восстановления используют окатыши из железной руды с очень специфическим распределением гранул по размерам и основности. И производить их экономически выгодным способом можно только с использованием современных чашевых окомкователей.

— Почему необходимо окомкование концентратов железной руды?

— Неизменный спрос на железную руду ведёт к разработке ещё более бедных по содержанию железа месторождений. Снижение качества природных ресурсов находится в противоречии с экономическими, экологическими и технологическими ограничениями, которые требуют интенсивной переработки минерального сырья железной руды. Обогащение компонентов железы достигается путем удаления пустой породы.

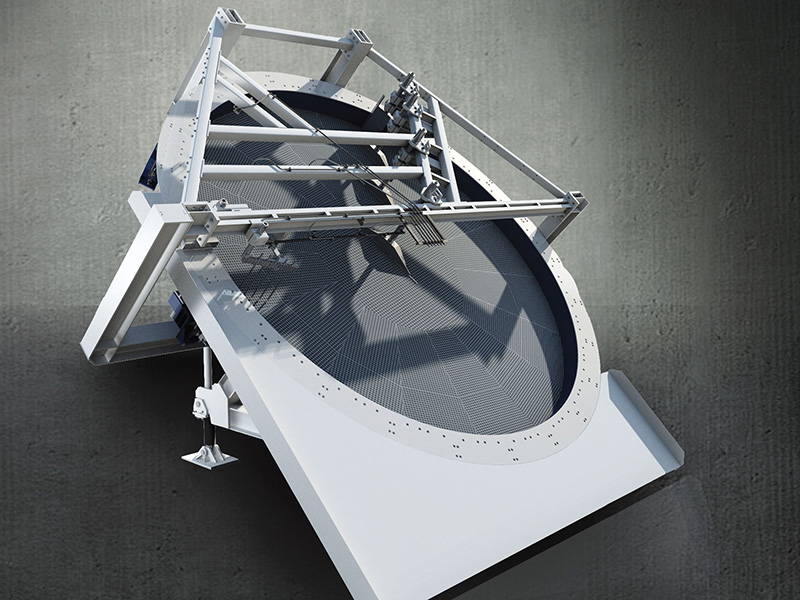

Однако для этого необходимо измельчить руду до размера зёрен минералов и обеспечить процессы сепарации, такие как магнитная сепарация и флотация. Для улучшения технологических и конечных свойств мелкозернистых железорудных концентратов необходимо окомковывать эти концентраты. Это происходит в чашевых окомкователях и приводит к получению окатышей с узким размером гранул и гладкой поверхностью.

— Каким образом организован этот процесс?

— Рабочая зона чашевого окомкователя образует горизонтально наклоненный вращающийся цилиндрический сосуд. Мелкодисперсные концентраты железной руды окомковываются с помощью распыления воды в сырые окатыши от 9 до 16 мм. Эти окатыши скатываются с разгрузочного жёлоба на ленточный конвейер, который транспортирует их на роликовый грохот. Тот классифицирует окатыши на крупнозернистые, мелкие и кондиционные.

Сырые окатыши большего и меньшего размера будут переработаны; окатыши кондиционного размера направляются на обжиг. На процент переработанных сырых окатышей большего и меньшего размера напрямую влияет работа чашевого окомкователя.

— Как в целом сегодня развивается технология гранулирования?

— Для ресурсосберегающего производства чугуна и железа также необходимы подходящие гранулы. В дополнение к заданным металлургическим показателям они характеризуются, в частности, узким распределением частиц по размерам и высокой степенью округлости. Опыт эксплуатации оборудования показывает, что условия эксплуатации гранулирующего диска оказывают сильное влияние на качество гранул.

Поэтому необходимы диски для гранулирования, с помощью которых железорудные комбинаты смогут реагировать на изменение свойств материала, а также целевых значений продукта.

— Существуют ли региональные различия? В каких странах вы фиксируете наибольший спрос на своё оборудование?

— Мы наблюдаем глобальный интерес к многомерной автоматизации наших окомкователей. Рынок Восточной Европы, по-видимому, особенно заинтересован в технологии HAVER SCARABAEUS®.

— Какие предприятия сегодня уже эксплуатируют диски для окомкования, и почему заказчик выбрал решение HAVER SCARABAEUS®?

— ГОК «Метинвест» и Ferrexpo уже внедрили HAVER SCARABAEUS®. Обоим предприятиям для производства окатышей с узким распределением по размерам для процессов прямого восстановления (DRI) были необходимы современные технологические решения. Важно было дать операторам широкий спектр возможностей для стабилизации окомкования и достижения оптимальной производительности.

Технология SCARABAEUS®, состоящая из HAVER SCARABAEUS®, системы анализа по размеру с помощью HAVER Pellet Size Control и системы управления процессами HAVER, даёт возможность сохранить опыт операторов установки на будущее и оптимизировать его с помощью современных технологий. Только таким способом можно получить идеальные окатыши.

— Каким образом эксперты HAVER NIAGARA работают с заказчиками на этапе проработки проекта?

— HAVER & BOECKER NIAGARA оказывает своим заказчикам поддержку в разработке и оптимизации технологических процессов, машин и установок. Нашим клиентам доступно различное испытательное оборудование для окомкования. Задача HAVER Engineering — подобрать решение, соответствующее технологическим требованиям и гарантирующее заказчику максимальный экономический эффект.

Чтобы достичь этой цели, необходимо проанализировать весь процесс, обращая внимание на сырьё, а также обработку связующим. Важно максимально упростить работу нашего заказчика по классификации конечного продукта, циркуляции материала, а также по удалению пыли, обеспечению безопасности и охраны окружающей среды.

Мы предлагаем, с одной стороны, решение, соответствующее международным стандартам, а с другой, уникальный продукт, созданный для конкретного предприятия. Такой подход позволят оптимизировать производственный процесс, снизить расход энергии и ресурсов.

www.haverniagara.com

E-mail: info@naverniagara.com

Tel: +49 251 9793-0, Fax: +49 251 9793-156

HAVER NIAGARA GmbH, Robert-Bosch-Str. 6, 48153 Muenster, Germany

На правах рекламы

и нажмите

Ctrl + Enter Поделиться: