и нажмите

Ctrl + Enter Поделиться:

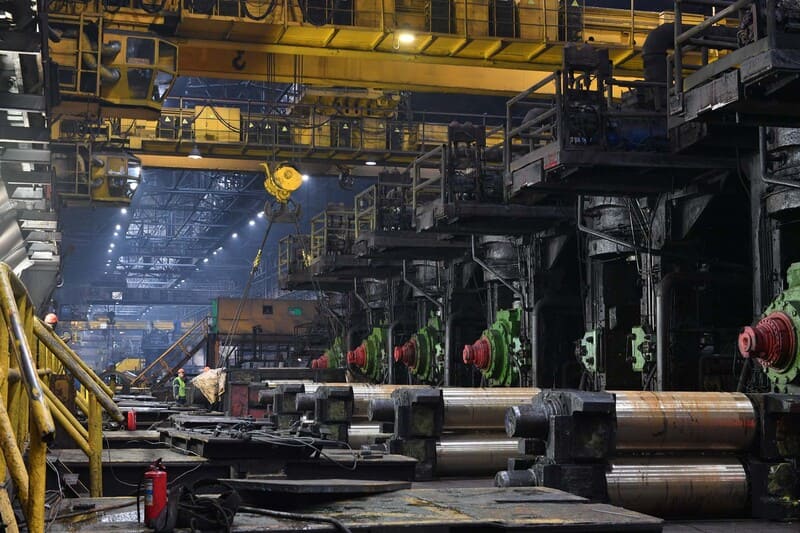

В листопрокатном цехе № 1 «АрселорМиттал Темиртау» завершили капремонт стана горячей прокатки

Непрерывный широкополосный стан горячей прокатки 1700 является основным оборудованием листопрокатного цеха № 1 «АрселорМиттал Темиртау». Он предназначен для производства горячекатаных полос и смотки их в рулоны. Исходным материалом для прокатки служат непрерывнолитые слябы, полученные на машинах непрерывного литья заготовок. Для поддержания технического состояния оборудования на стане ежегодно проводится капитальный ремонт.

Плановые работы

10 октября 2022 года стан 1700 был остановлен на ремонт, все необходимые работы произвели за 240 часов. 21 октября в 20:15 стан успешно запустили для производства горячекатаной металлопродукции.

«Последний капитальный ремонт на стане проводился в октябре 2021 года. За год эксплуатации на агрегате появились замечания по приводам, транспортным механизмам, рабочим клетям. К тому же у нас в цехе реализуются проекты CAPEX, то есть инвестиционные программы, по которым мы закупаем современное оборудование. Чтобы исправить все имеющиеся неполадки и установить новое оборудование, мы ежегодно в осенний период проводим капитальный ремонт», — рассказал начальник ЛПЦ-1 Михаил Коноваленко.

В связи с капремонтом в МНЛЗ-1 собственные ремонтные силы были ограничены, поэтому для ремонта ЛПЦ-1 задействовали в основном сотрудников подрядных организаций.

«На площадке работал усиленный состав инженеров по ТБ. К тому же контролировать ситуацию нам помогали начальники цехов из других подразделений комбината, участники программы ротации руководителей «Диалог». Поэтому недочёты по правилам безопасности не допускались», — пояснил Михаил Владимирович.

Масштабы ремонта

За 10 суток был выполнен большой объём работ. Специалисты произвели ремонт рольгангов посада-выдачи для надёжности транспортировки слябов. Также на участке посада выполнили строительные работы по восстановлению фундамента и анкеража.

По черновой группе клетей ремонтные работы производились на шестерных клетях № 1 и 4. При помощи геодезистов шестерные клети привели в базовое состояние. Здесь также убрали старое бетонное покрытие, восстановили анкерные шпильки, уложили анкерные плиты и вновь залили раствором бетона.

«По чистовой группе основная задача была привести в проектное состояние габариты клетей, поскольку до капитального ремонта у нас наблюдался увеличенный расход валковых подшипников. Это была серьёзная проблема, которую мы устранили при участии российских специалистов-геодезистов. За время ремонта мы также восстановили станинные планки, планки гидроблоков и произвели ревизию шпинделей. Ещё мы отремонтировали отводящий рольганг, где заменили 25 роликов», — отметил начальник ЛПЦ-1.

Во время капремонта должное внимание уделили и участку моталок. На моталках № 2 и 3 заменили формирующие и произвели ревизию кассет. На участке выполнили ревизию люлек-съёмников и S-образных телег, предназначенных для съёма и транспортировки рулонов. В базовое состояние привели палетный конвейер, повторный стол и кантователь.

В рамках инвестиционной программы на стане 1700 установили три новых вводных проводковых стола на клетях № 10, 11 и 12. Раньше были установлены механические столы — теперь управление ими ведётся при помощи гидравлики.

«Мы также ожидаем поставку итальянских шпинделей, поставка восьми пар ожидается до конца текущего года. Их мы постараемся установить в текущий ремонт», — поделился Михаил Владимирович.

Главная задача капитального ремонта стана — улучшение качества металлопроката и снижение вероятности застревания полос в клетях. Для общего повышения производительности цеха в этом году запланировали текущие ремонты стана и капитальный ремонт методической печи № 4.

и нажмите

Ctrl + Enter Поделиться: