и нажмите

Ctrl + Enter Поделиться:

Современные хвостохранилища Казахстана: всухую или концы в воду?

К хвостохранилищам очень подходит выражение «неизбежное зло». Обойтись без них в горнодобывающей отрасли невозможно, однако ущерб природе они наносят серьёзный. А если безответственно подходить к их организации и эксплуатации — и вовсе катастрофический. Казахстану повезло избежать масштабных трагедий, но совсем без аварий не обошлось.

Из относительно недавних происшествий на ум приходит авария 2016 года на хвостохранилище «Казцинка» в Риддере, когда многолетние запасы пульпы оказались в реке Филипповка, после чего распространились на воды рек Тихая и Ульба.

По итогам проверки природоохранной прокуратуры Восточно-Казахстанской области было выявлено, что ущерб от происшествия превысил 4 млрд тенге, сообщал телеканал «Хабар», ссылаясь на природоохранного прокурора ВКО Бакытжана Изгуттинова.

До тех пор, пока не проведена рекультивация, вред наносят даже закрытые хвостохранилища. А процесс восстановления из-за своей дороговизны может длиться годами.

Так, в 2021 году в Мангистау началась рекультивация хвостохранилища «Кошкар ата», куда ещё со времён СССР сбрасывали отходы трёх заводов, в частности радиоактивные шламы урановой и нефтяной промышленности.

С тех пор восстановительные работы приостанавливали не раз, и вновь о том, что работы ставят на паузу, объявили 6 января 2023 года. Причина — недостаток средств, их хватит на очистку только 1/3 площади. Такой информацией поделился руководитель отдела Управления природоохранных ресурсов и регулирования природопользования Ербол Денов в тематическом репортаже телеканала «Атамекен Бизнес Новости».

Оба этих хвостохранилища организованы по старым технологиям, и за такими объектами остаётся только внимательно следить и постепенно заниматься их восстановлением.

Однако сегодня для организации комплексов с нуля возможно применить целый ряд новых технологий, которые могут повысить безопасность и экологичность до современных требований. Тем более что с каждым годом соответствующих инноваций в добывающей отрасли становится всё больше.

Но и здесь не обойдётся без оговорок. И вопрос даже не в том, какие технологии выбрать для организации современного хвостохранилища.

А в том, возможно ли применять их в условиях конкретного региона. Потому что «современный» далеко не всегда означает «универсальный».

Что если переосмысление и модернизация традиционных методик тоже имеют право на существование?

Мировая мода? Методы сухого складирования

Порой невозможно игнорировать информацию о том, что всё больше компаний в мире начинают переходить на использование подобных технологий, будь то пастовое сгущение или хранение сухих фильтр-кеков. Причём география их применения становится шире: в контексте этой темы можно найти упоминания о США, Японии, Германии, Австралии, Турции.

Если приводить более конкретные данные, то, например, об опыте Турции упоминают региональный менеджер ООО «МГМ-Групп» Сергей Селин и менеджер по развитию бизнеса ISHIGAKI COMPANY, LTD. Фахри Сандикси (Fahri Sandikci) в статье «Обезвоживание хвостов и сухое складирование» в журнале «Добывающая промышленность» № 5 за 2019 год.

Эксперты описывают в своей работе золоторудные и серебряные рудники компании TÜMAD Mining Inc. в районе Лапсек. Также они привели в пример добычу драгоценных металлов на руднике Аламо-Дорадо (Alamo Dorado) в Мексике.

Есть и более актуальные примеры. В 2021 году бразильская корпорация Vale запустила на железорудном ГОКе Vargem Grande в штате Минас-Жерайс фильтрационную установку, которая позволяет получать сухие отходы обогащения.

И это несмотря на серьёзную дороговизну технологии. Однако эксперты выделяют массу достоинств методики, которые, по их словам, оправдывают такую стоимость.

«Внедрение сухого складирования хвостов требует привлечения капитальных вложений на приобретение оборудования, однако это позволяет отказаться от строительства хвостохранилищ и практически полностью отказаться от использования дополнительной воды для технологического процесса, что в долгосрочной перспективе позволяет снизить операционные затраты предприятия.

Переход к сухому складированию позволяет полностью отказаться от эксплуатации хвостохранилища и оставить во внутреннем обороте до 96% воды», — дополняют Сергей Селин и Фахри Сандикси.

«Например, в малодоступных или замкнутых регионах или сейсмически опасных местностях сухое складирование хвостов обогащения является оптимальным по целому ряду причин. Во-первых, оно значительно экономит место по сравнению с традиционными хвостохранилищами. Во-вторых, метод гарантирует минимизацию рисков для окружающей среды (например, вследствие обрушения дамбы).

В-третьих, позволяет повторно использовать очищенную технологическую воду. И, наконец, отвечает требованиям законодательства большинства стран», — уточняют в статье «Эффективные технологии для обезвоживания хвостов» представители ООО «Флоттвег Москау» менеджер по маркетингу Ольга Дубровская и менеджер проектов Сергей Марин.

В соседних странах также начинают постепенно осваивать сухое складирование: устанавливают чашеподобные пастовые сгустители или обезвоживают хвосты.

«Ещё одним преимуществом сухого складирования являются проекты в зонах пониженных температур, что для российских реалий крайне актуально. Такой метод позволяет избежать смерзания жидких хвостов на этапе транспортировки по магистралям», — отмечают Ольга Дубровская и Сергей Марин.

Валидны ли преимущества для Казахстана?

При всей привлекательности метода эксперты напоминают, что в первую очередь нужно опираться на специфику месторасположения, на особенности почв и климата. После проведения подробных расчётов может оказаться, что все преимущества просто нецелесообразны в других условиях.

«Любая технология подбирается ещё на этапе составления соответствующего проекта с учётом природных условий региона, добываемого продукта, физико-механических процессов и т. д. Отчасти поэтому мне сложно назвать практические примеры использования на казахстанских месторождениях методов сухого складирования. Потому что у нас преобладают степь, полупустыня и пустыня.

Представляете хранение фильтр-кеков в таком сухом климате? Прибавьте сюда то, что их нужно транспортировать от фабрики на спецтехнике. Оба этих фактора будут способствовать активному процессу пыления от вредных отходов, создавая неблагоприятную экологическую ситуацию. Безусловно, здесь можно использовать системы пылеподавления, но и они не обеспечат стопроцентной гарантии. Тем более что при увеличении объёма отходов потребуется большая мощность систем, что тоже очень затратно.

Добавлю, что спецтехника может повредить геомембрану, изолирующую отходы. И в таком случае нельзя исключать намокания кеков от дождя и снега, а значит, и попадания опасных веществ в почву», — прокомментировал ситуацию специалист казахстанской компании — производителя геосинтетических материалов.

К тому же эксперты отрасли повторяют тезис, упомянутый нами в самом начале: хранение отходов добывающей промышленности вредно само по себе, но неизбежно. В связи с этим важно понимать, что сгущение и обезвоживание могут обезопасить окружающую среду далеко не в полной мере, а более традиционные бассейны с дамбами могут быть безопасными при соблюдении ряда требований.

«Риски сохраняются в любом случае. А минимизировать их можно, внедряя современные технологии, повышающие устойчивость и долговечность, в частности, геомембраны для гидроизоляции, футерованные трубопроводы, решения для пылеподавления. Для внедрения таких технологий не нужны большие инвестиции за один раз — проблему можно решать в горизонте 5-10 лет», — высказал точку зрения заместитель директора по производству ООО «Солидпайп Систем» Сергей Кожемский.

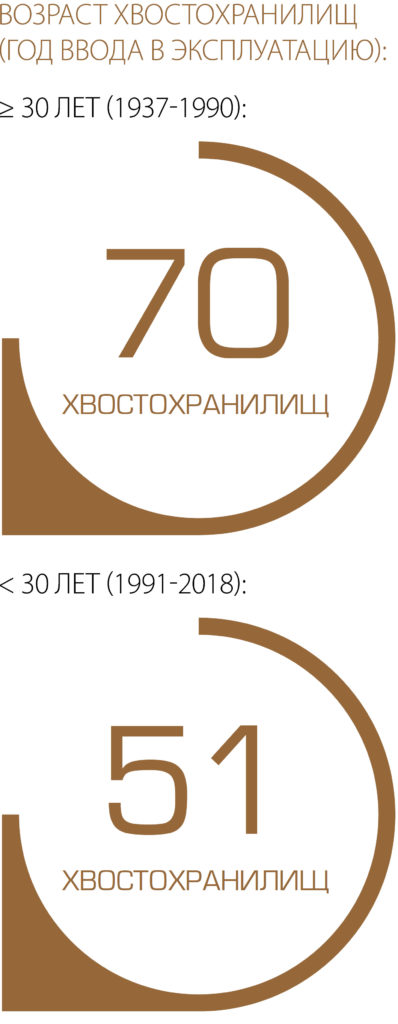

Ещё одним гарантом безопасности является экологический контроль. Во времена Советского Союза, когда была создана значительная часть хвостохранилищ, экологии уделяли далеко не столько внимания, как сегодня.

Однако экологическое законодательство за последние годы значительно ужесточилось. Профильные надзорные органы периодически проводят проверки в районах вокруг хвостохранилища, берут пробы воды в окрестных водоёмах и образцы почвы для экспертизы. Результаты лабораторных анализов тут же обнаружат даже мизерную утечку. Штрафы впоследствии будут колоссальные, что, в свою очередь, также повышает ответственность добытчиков.

Геосинтетика: не просочится ни капли

Сегодня большинство добытчиков по всему миру, работающих с традиционными «бассейнами», изолируют грунт основания хвостохранилища с помощью геосинтетических материалов. Можно сказать, что они становятся обязательными при управлении хвостовым хозяйством. И это при том, что в странах бывшего СССР геосинтетику стали применять относительно недавно.

Довольно сложно проследить эволюцию материала и в Казахстане в частности, потому что на территории стран СНГ до недавнего времени использовали старую добрую технологию «глиняного замка».

По сути, она представляла собой обработку дна гидроотвала (для изоляции почвы от химикатов) суглинком с содержанием песка менее 15%. В отсутствие других альтернатив этот способ был вполне неплох: он обеспечивал хорошую фильтрацию площади, но всё же не стопроцентную.

Тем не менее полностью от старого способа «глиняного замка» в отечественной добывающей отрасли не отказались. Он отлично «подружился» с современной геосинтетикой, и в тандеме они обеспечивают максимальную изоляцию почвы.

«Очень важно первоначально правильно подготовить подстилающий слой. Выполняются предварительные работы, включающие полную очистку от растений и уплотнение почвы (необходим хороший коэффициент уплотнения 0,95), чтобы нигде не выпирал скальник. И уже на выровненный суглинок, на подготовленное основание укладывают геомембрану.

На ложе можно использовать материал меньшей толщины и чуть большей на откосах. В некоторых регионах, где есть резкий перепад температур и вода в бассейнах замерзает, используют геомембрану максимальных толщин.

Её предварительно раскраивают, укладывают частями и сваривают между собой, после проверяя швы на прочность контрольно-измерительным оборудованием. Но это довольно редкие случаи», — рассказал специалист казахстанской компании — производителя геосинтетических материалов.

В разных странах прописаны разные минимальные сроки службы такого материала. Средний минимум — 25 лет.

И производители геосинтетики отмечают, что современные геомембраны способны служить значительно дольше, даже 50 и 100 лет. Но только в том случае, если подобран добротный материал с продуманным составом, который впоследствии правильно смонтируют на дно резервуара.

Также специалисты подчёркивают, что качественная геомембрана не должна содержать в себе никаких вторичных материалов. Например, некоторые недобросовестные производители добавляют в состав исходного сырья мел, который пагубно сказывается на прочности конечного продукта.

Надёжная геомембрана на 100% выполнена из первичного сырья — это полиэтилен высокой плотности низкого давления с обязательным добавлением спецкомпонентов, включая сажу и чёрные красители. Только такая геомембрана будет устойчива к воздействию ультрафиолетовых лучей. Она обладает высоким коэффициентом тягучести, который позволит материалу естественным обозом сужаться и расширяться при перепаде температур и не трескаться.

Такой материал даже можно будет использовать на предприятиях химической промышленности, в отходах которой высоко содержание особо агрессивных компонентов, таких как серная и соляная кислоты, щёлочи и хлористые соединения.

Монтировать такой материал нужно в тёплый период, когда он находится в своём первоначальном состоянии, и с небольшим напуском. Это также позволит избежать трещин, когда в холодную погоду геомембрана натянется.

Поддержка изнутри: усилить трубопроводы

Итак, грамотную гидроизоляцию провели, но остаётся ещё одно потенциально уязвимое место — пульпопроводы. Во многом от традиционных хвостохранилищ не отказываются из-за высокой экологичности гидротранспорта.

Пульпа перемещается по закрытым трубам, не давая никаких вредных выбросов в воздух.

Таким же образом транспортируются технологические растворы и вода, которая проходит несколько этапов усиленной фильтрации и возвращается в оборот на предприятие. Это окупает даже тот факт, что бассейны занимают достаточно большие пространства.

Повышенная нагрузка на трубы как раз и может привести к их износу. В основном это касается тех «веток», по которым идут именно отходы добычи.

Такие проблемы существуют на некоторых хвостовых хозяйствах РК. По данным доклада «Обзор наиболее проблемных хвостохранилищ в Казахстане» за 2018 год, размещённом на сайте Европейской экономической комиссии ООН (United Nations Economic Commission for Europe, UN ECE), такие ситуации возникали на хвостохранилищах Костанайской области.

«Проблемными вопросами являются порывы труб, образование свищей, протечка пульпы. Как следствие, затопленные, заиленные проезды к пульповодам не пригодны для движения техники, обслуживающей трассу», — уточняется в докладе.

«Хвостовая пульпа — материал абразивный, и поэтому в процессе гидравлической транспортировки происходит абразивный износ стенок трубы. Стенка трубы истончается, и труба теряет способность выдерживать внутреннее давление. Рано или поздно происходит разрыв в самом тонком месте. И происходит это всегда внезапно, потому что спрогнозировать место прорыва практически невыполнимая задача. Поясню почему.

Автоматизировать такой контроль на сегодняшний момент невозможно: нет технических решений по контролю степени износа трубы. Единственный доступный вариант — осуществлять проверку трубопровода «в ручном режиме». Только протяжённость трубопроводных систем хвостопроводов составляет порой десятки километров.

Потребуется огромный человеческий ресурс из солидной бригады дефектоскопистов, оснащённых дорогостоящими толщинометрами металла. И даже если вдруг кто-то решится на такую проверку, она всё равно может не дать 100% результата, так как необходимо проверять каждый погонный метр», — обрисовал проблему Сергей Кожемский.

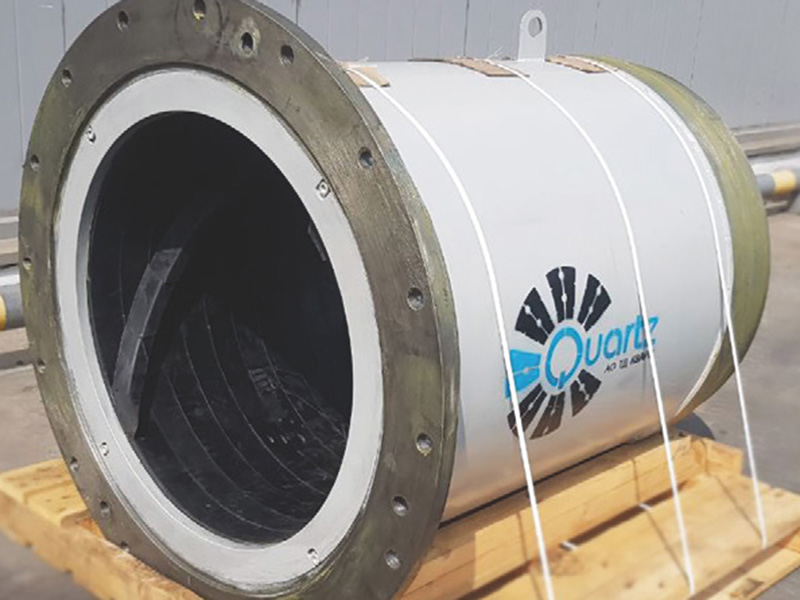

Чтобы максимально снизить риск форс-мажорного прорыва трубы, эксперт рекомендует устанавливать футерованные трубопроводы с внутренним абразивостойким покрытием. Это более дорогое решение, однако такие усиленные изнутри трубы превышают обычные стальные по сроку эксплуатации в 15-20 раз. Также эксперты отмечают, что разовое финансовое вложение в долговечные трубопроводы позволяет сократить эксплуатационные затраты в горизонте 20-30 лет.

«В случае со стальными трубами их необходимо менять через пару лет, если пульпа сильно абразивная. При меньших абразивных нагрузках замена изношенной трубы происходит через 5-10 лет. Эксплуатационные затраты состоят из демонтажа изношенной трубы, закупки новой и её монтажа, а через некоторое время опять демонтаж.

То есть цикл повторяется по новой. Сложив все цифры, мы увидим, что сумма эксплуатационных затрат сравняется со стоимостью более дорогого, но более надёжного решения, всего за через 4-5 лет. И это без учёта затрат на устранение аварийных последствий прорывов хвостовых пульпопроводов», — подчеркнул замдиректора по производству ООО «Солидпайп Систем».

Особенно актуальна проблема быстрого износа стальных пульпопроводов при транспортировке сгущённых хвостов, дополняет Сергей Кожемский. Абразивность сгущённых хвостов повышается многократно, соответственно, растёт и скорость износа трубы. В таком случае техническому руководству фабрики стоит обязательно проконсультироваться со специалистами компаний, которые занимаются изучением проблем абразивного износа и производством футерованных труб.

Изучив специфику гидротранспорта хвостов, те смогут дать рекомендацию, какими материалами следует защитить пульпопроводы предприятия с точки зрения срока службы и экономической составляющей.

Доступная высота

Нельзя не перечислить ещё несколько технологий, позволяющих эффективнее вести хвостовое хозяйство.

Казахстанская добывающая промышленность развивается, разведываются новые рудные тела, а инновации, как мы писали выше, значительно увеличивают срок службы добывающих комплексов. Поэтому часто возникает потребность наращивать экраны и стены дамб уже существующих хвостохранилищ. Такие же процедуры применяют и к более старым резервуарам, которые, несмотря на долгий срок службы, всё ещё справляются со своими задачами.

«Проблемные хвостохранилища по Карагандинской области: активное заполнение золошламонакопителя золошламовой пульпой из систем гидрозолоудаления ТЭЦ-ПВС и ТЭЦ-2 Стального департамента АО «АМТ», которое эксплуатируется с 1960 года. Это привело к его заполнению в объёме более 94%.

По программе «Наращивание золошламонакопителя в 2017-2018 году» выполняется проект усиления дамбы золошламонакопителя (выполнено 90%). С мая 2018 года начаты работы по наращиванию гребня дамбы до отметки 101,3 метра», — гласит запись из доклада Европейской экономической комиссии ООН.

В этом направлении также появились новые решения. К ним, в частности, относятся системы армирования грунтовой насыпи. Они представляют собой модульную систему армирования грунта, где модули располагаются слоями. В лицевой части монтируется габионный блок, который можно среди прочего заполнить местными материалами.

Такая система, как отмечают эксперты, более гибкая и позволяет создавать как симметрические, так и асимметрические дамбы. Она является альтернативой железобетонным подпорным стенам. Часто технология предполагает горизонтальную укладку геосинтетических лент внутри уплотнённой насыпи для её укрепления.

Метод можно использовать и при строительстве резервуаров с нуля.

Не пускать пыль в глаза

Также с повышением срока службы хвостохранилищ и увеличением их объёма растёт и объём отходов в бассейнах. В зависимости от складируемых материалов хвостохранилища могут стать причиной пыления. Часто говорят, что пылят «берега мёртвых озёр».

«Проблема пыления решается обработкой поверхности хвостохранилища реагентами-пылеподавителями. Реагент создаёт твёрдую корку на поверхности хвостохранилища и выступает в качестве клея, соединяя частицы микронной фракции в крупные и тяжёлые.

На рынке представлено некоторое количество реагентов-пылеподавителей. Изготовлены такие реагенты на основе синтетических материалов или органических компонентов. Второй вариант состава — безопасный природный материал.

Он к тому же позволяет нивелировать проблему гибели животных свободного выпаса, если в районе расположены животноводческие хозяйства. Поясню: животные набредают на хвостохранилище в поисках воды и полезных минералов, таких как соль, слизывают с поверхности грунта реагенты, в результате чего получают отравление и погибают.

Органические пылеподавители можно использовать и на грунтовых дорогах предприятия, по которым ходит тяжёлый спецтранспорт. При прохождении транспорта создаются приличные пылевые облака, которые пагубно влияют на растения, срок службы автомобильной техники, здоровье водителей. Органический пылеподавитель может не только устранить проблему запылённости, но и выступать как удобрение для зелёных насаждений», — добавил Сергей Кожемский.

Требования по эксплуатации подробно приведены в «Правилах обеспечения промышленной безопасности для хвостовых и шламовых хозяйств опасных производственных объектов». Утверждены Приказом Министра по инвестициям и развитию Республики Казахстан от 30 декабря 2014 года № 349.

Основные требования к эксплуатации гидроотвала таковы:

- Нужен опережающий отмыв пляжей у верховых откосов наиболее ответственных напорных сооружений (цель — формирование прочной упорной призмы из хвостов, снижающей гидростатическую нагрузку на дамбы и полностью исключающей волновое воздействие пруда осветлённой воды на дамбу обвалования).

- Ограждающие дамбы должны подвергаться регулярным (ежедневным) осмотрам для выявления просадок, трещин, размывов, оползней, выхода кривой депрессии на низовой откос и т. д.

- Необходимо проводить контроль показаний пьезометров и контрольных марок с занесением данных в специальный журнал наблюдений.

- Необходимо поддержание определённого уровня воды на поверхности хвостов, особенно в заключительной стадии эксплуатации.

- Забор воды в шахтные колодцы должен производиться из верхних горизонтов.

- Во избежание заиления шахтных колодцев при подъёме уровня хвостов водозаборные отверстия должны своевременно закрываться шандорами и герметизироваться. Глубина воды у шахтных колодцев должна быть не менее 1,5 м.

*Рабочий проект строительства хвостохранилища «Шламы-2», Донской ГОК, г. Хромтау. Алматы, 2021

Текст: Мария Бобова

и нажмите

Ctrl + Enter Поделиться: