и нажмите

Ctrl + Enter Поделиться:

Мельницы полусамоизмельчения отживают свой век

«Реальный прорыв: русские опять впереди». «Вековая ошибка Запада раскрыта. Автор изобретения скрывается в Колумбии».

Так выглядели бы заголовки ведущих мировых газет, если бы представленная ниже информация

появилась там.

Boliden — прорывная технология?

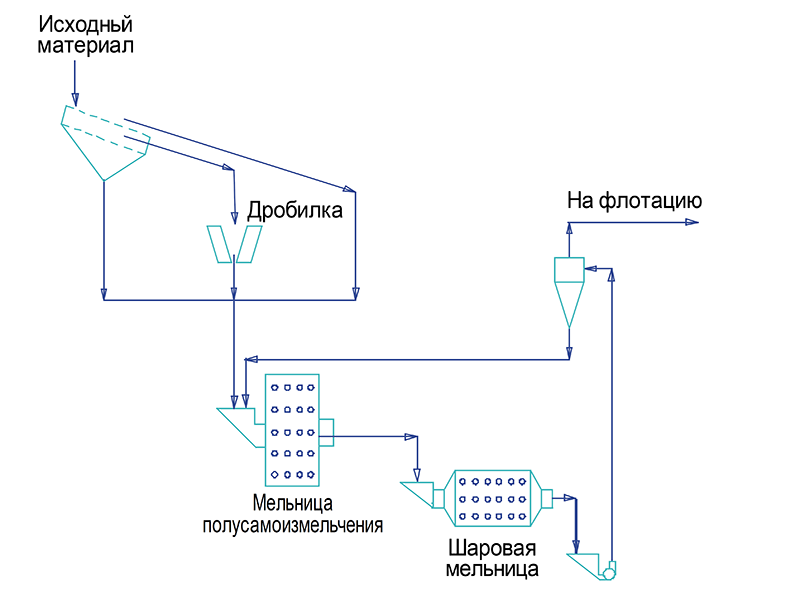

Теперь всё по порядку. Более тридцати лет назад шведская компания Boliden разработала технологию измельчения руды с предварительным додрабливанием критического класса крупности [1] непосредственно перед подачей в мельницу полусамоизмельчения (SAG). Её схема представлена на рисунке 1.

Как показали пилотные и полупромышленные испытания (Австралия, США, Чили, ЮАР), такая технология позволила увеличить производительность измельчения на 50-60% и снизить энергозатраты на 40-50%. Как покажут последующие события, эта технология вколотила первый гвоздь в крышку гроба схемы с полусамоизмельчением, поскольку полученные показатели на порядок превзошли показатели при реализации режима полусамоизмельчения.

В этом случае добавка крупных шаров в количестве 5-15% в мельницы самоизмельчения обеспечивала прирост производительности тоже на 5-15%, но снижения энергозатрат не происходило, как по технологии Boliden, а наоборот, всегда отмечался прирост на 8-14%.

Первое промышленное применение данной технологии отмечено на фабрике RAY (USA). Однако, не изучив вопрос должным образом, менеджмент в качестве критического класса, который требуется додрабливать, принял крупность -156+76 мм. На тот период мировое сообщество, изучавшее процесс самоизмельчения [2], уже знало, что такой класс крупности является рабочим, способным самостоятельно производить работу измельчения. Но, вероятно, представители фабрики ещё не знали об этом и насытили мельницу действительно критическим классом -60 мм.

На этом прорывной процесс остановился.

В настоящее время, наверное, более 99% мельниц в мире работают в режиме полусамоизмельчения с мощностью привода от 200 до 25 000 кВт. Выросло уже не одно поколение выпускников профильных институтов, которые не знают, что существуют мельницы, работающие в режиме полного самоизмельчения. Никого уже не смущает, что режим полусамоизмельчения увеличивает энергозатраты, расход футеровки, а также «требует» снижения крупности исходного сырья до 120-250 мм, тогда как на заре развития процесса самоизмельчения крупность составляла 300-500 мм.

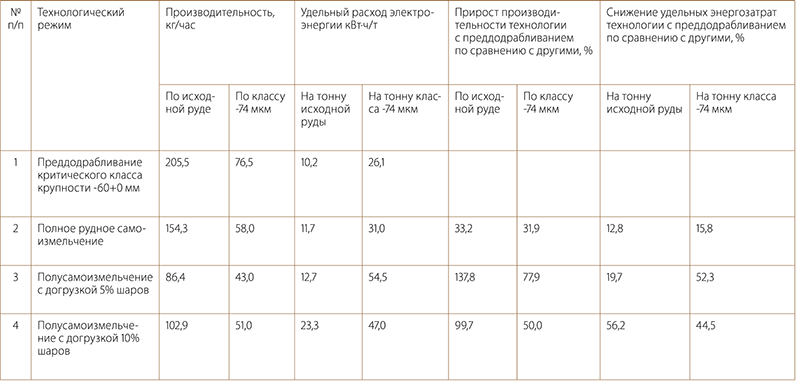

Компания «ТТД» давно искала технические и технологические приёмы, которые позволили бы избавиться от критической крупности при работе мельницы в режиме полного самоизмельчения (FAG). Первые эксперименты по технологии Boliden на пилотной установке «ТТД» подтвердили её показатели, однако с существенным уточнением: в качестве испытуемой выступила мельница полного самоизмельчения, а не полусамоизмельчения (таблица 1).

Из данных в таблице 1 видно, что технология Boliden даёт прирост производительности на 33,2% по сравнению с технологией полного самоизмельчения; 137,8% по сравнению с технологией полусамоизмельчения (шары 5%); и 47,0% по сравнению с технологией полусамоизмельчения (шары 10%).

Кроме того, зафиксировано снижение энергозатрат по технологии Boliden на 12,8% по сравнению с технологией полного самоизмельчения; на 19,7% по сравнению с технологией полусамоизмельчения (шары 5%); и на 56,2% по сравнению с технологией полусамоизмельчения (шары 10%).

Несомненно, технология с преддодрабливанием критического класса в голове процесса имеет уникальные показатели по производительности и энергозатратам. Причём эти показатели получены специалистами «ТТД» на нескольких типах сырья: золотосодержащей, медьсодержащей и серебросодержащей руде. Закономерно возникает два вопроса: за счёт каких ресурсов растёт показатель производительности и снижаются энергозатраты икаковы перспективы широкого внедрения технологии?

Начнём с ответа на второй вопрос. При проведении пилотных испытаний технологии с преддодрабливанием на негабаритном оборудовании организация работы не вызывает трудностей, однако попытка увеличить масштаб сразу же приводит к значительным финансовым затратам.

Мало того, проведённые проектные проработки этой технологии для конкретных промышленных ГОКов показали, что реализация её чрезвычайно трудна и действительно затратна: резко увеличивается высота подачи руды и неоправданно растёт количество дробилок мелкого типа. Поэтому предприятия, желающие внедрить технологию Boliden, вероятно, десять раз подумают, прежде чем решиться на масштабные работы.

Каблучковая футеровка: начало

Но есть и другая история. В 1986-1989 годах были проведены полупромышленные испытания алмазосодержащей руды месторождения им. М. В. Ломоносова в Архангельской области. Для этого была смонтирована фабрика небольшой производительности (10-12 т/час) с технологией, повторяющей технологию якутских ГОКов.

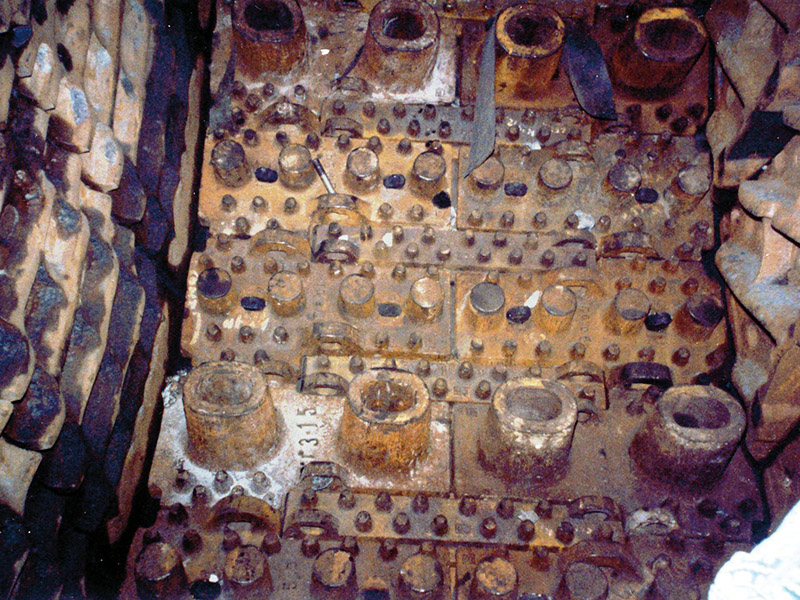

Автор данной статьи работал на этих предприятиях, и повторить технологию не представляло для него труда. Конечно, в голове процесса была смонтирована мельница самоизмельчения с размерами барабана 2,1х0,7 м [3], оснащённая новыми, не имеющими аналогов внутренними элементами: футеровкой и решёткой, — которые получили название каблучковых (рис. 2).

Каблучковая футеровка и решётка сейчас рассматриваются как некая авантюра, но тогда специалисты были уверены в их эффективности. К этому времени автор статьи был достаточно опытным специалистом-алмазником, проработавшим в институте «Якутнипроалмаз» более 13 лет, кандидатом технических наук, прекрасно знавшим технологические возможности фабрик и установленное на них оборудование, главным образом мельницы самоизмельчения.

Поэтому, когда на одной из крупных фабрик были обнаружены провальные показатели по сохранности алмазов, эксперта немедленно откомандировали на эту фабрику, чтобы он разобрался в причинах и предложил мероприятия по устранению недоработок. Находясь внутри 9-метровой мельницы, специалист подумал о футеровке, созданной по типу своеобразного грохота, где вся поверхность насыщена бобышками.

В таких условиях крупный кусок, падая на внутреннюю поверхность, попадал бы на бобышки, а кристаллы, находясь в районе подошвы бобышки, были бы защищены (рис. 2). Тогда руководство предприятия не оценило идею, и реализовать её удалось лишь несколько лет спустя на месторождении М. В. Ломоносова, на новой фабрике. Как показала практика, идея сработала именно в части сохранности кристаллов.

Каблучковая футеровка: реальные возможности

Как показали испытания, проведённые на шести тысячах тонн технологической пробы, роль

каблучковой футеровки в механизме измельчения руды оказалась шире: удалось повысить производительность оборудования на 50-70% и при этом снизить энергозатраты на 30-40% по сравнению с расчётными значениями.

Полученные показатели не давали автору статьи покоя: они оказались настолько неожиданными и неправдоподобными, что потребовали дальнейшей тщательной проверки в специализированных условиях. Такие условия были на опытной фабрике института «Якутнипроалмаз». Благодаря колоссальной поддержке директора института Виктора Смольникова в 1990 г. были проведены первые испытания каблучковой футеровки на опытной мельнице института ММС-2,3х0,7 м.

На основании полупромышленных испытаний был составлен протокол от 28 июня 1990 г. [4] за подписью замдиректора по научной части А. А. Бохана, в котором отмечено, что по сравнению с мельницей, оснащённой обычными лифтерами, выполненными из резины в виде брусков, удельные энергозатраты снизились на 32%, а производительность выросла на 84%.

При этом отмечена незначительная повреждаемость алмазов. После обсуждения результатов было принято решение о продолжении исследований и о вторичном испытании каблучковой футеровки в резиновом исполнении в 1991-м году.

По результатам сравнительных полупромышленных испытаний мельницы самоизмельчения ММС-2,1х0,7 м с обычными и каблучковыми лифтерами в резиновом исполнении была выпущена информационная записка от 10 октября 1991 г. [5] за подписью замдиректора по научной работе А. А. Бохана, в которой отмечено, что производительность мельницы с каблучковой футеровкой выросла по классу -0,5 мм на 55%, а энергозатраты снизились на 30%.

Повреждаемость алмазов-индикаторов, несмотря на резкое увеличение интенсивности измельчения, незначительно (на 0,9%) снизилась. Были предложены сравнительные промышленные испытания каблучковой футеровки на фабрике № 8, имеющей две мельницы ММС-7,0х2,3.

Такие испытания состоялись в 1999-м году, что и отражает протокол от 13.05.1999 г. [6] за подписью главного инженера АК «Алроса» В. Т. Калитина, где сказано, что по представленным сравнительным диаграммам мощности и скорости питателя (рис. 3) наблюдается увеличение производительности ММС № 1, оснащённой каблучковой футеровкой, на 30-35% по сравнению с ММС № 2 со стандартной футеровкой.

Также были отмечены некоторые недоработки конструкции, сроки их исправления и намечены следующие испытания в августе — сентябре 1999 г. Однако жизнь определяет новые сроки, предположительно в 2023-м году. Дай Бог!

Интересные испытания также были проведены в ЮАР в 1994-м году в исследовательской лаборатории компании Anglo American (Anglo American Reserch Laboratories) [7]. В результате проведённых экспериментов было установлено, что с помощью каблучковой футеровки производительность мельницы самоизмельчения повышается на 75%, а удельные энергозатраты снижаются на 55%. Эта работа изложена в отчёте компании, который есть в распоряжении у автора статьи.

Таким образом, каблучковая футеровка для мельниц самоизмельчения разработана, она прошла полупромышленные и промышленные испытания. Футеровка показала уникальные результаты, которые можно определить как второй гвоздь, вколоченный в крышку гроба схемы с полусамоизмельчением.

Авторы статьи рекомендуют всем пользователям мельниц и проектным институтам забыть о конструкциях с приставкой полу-, поскольку футеровка работает намного лучше шаров.

Но вернёмся к первому вопросу: за счёт чего растёт производительность и снижаются энергозатраты по технологии «ТТД»? На него можно смело ответить: за счёт применения каблучковой футеровки, позволяющей переработать дополнительное сырьё, коим является материал, именуемый «критическая крупность».

- E. C. Bond. An expert reviews the design and evolution of early autogenous grinding systems. Engineering and Mining J., 1964, № 8, рр. 105-111.

- H. S. Giesser / Tube milling practice. Engineering and Mining J., 1914, feb., p. 463.

- С. Е. Андреев, В. В. Зверевич,

В. А. Перов. «Дробление, измельчение и грохочение». Издательство «Недра», М., 1969 г. - Протокол «Испытание каблучковой футеровки», «Якутнипроалмаз», 1990 г.

- Протокол «Испытание каблучковой футеровки», «Якутнипроалмаз», 1991 г.

- Протокол «Испытание каблучковой футеровки», АК «АЛРОСА», 1999 г.

- Отчёт «Испытание каблучковой футеровки» Anglo American Reserch Laboratories (ЮАР), 1994 г.

Текст:

Владимир Кочнев, директор ООО «ТТД», канд. техн. наук,

Ольга Грушинская, заместитель директора ООО «ТТД»

ООО «Техника и Технология Дезинтеграции»

www.ttd.spb.ru

тел.: +7 (921) 930-8711

На правах рекламы

и нажмите

Ctrl + Enter Поделиться: