и нажмите

Ctrl + Enter Поделиться:

Мельница самоизмельчения, опередившая время

Уже много лет идут разговоры о замещении западной техники и технологий. Но часто дальше разговоров дело не движется. Однако есть примеры конкретных разработок в области мельниц самоизмельчения, причём уже сегодня существуют и примеры внедрения этих решений. Важно ещё и то, что более чем за 130 лет эксплуатации мельниц остались некоторые неизученные вопросы. И здесь авторы статьи предлагают инженерные решения, которые, по их мнению, кардинально меняют представление о конструкции мельниц в целом и о колоссальной роли таких элементов, как футеровка и решётка.

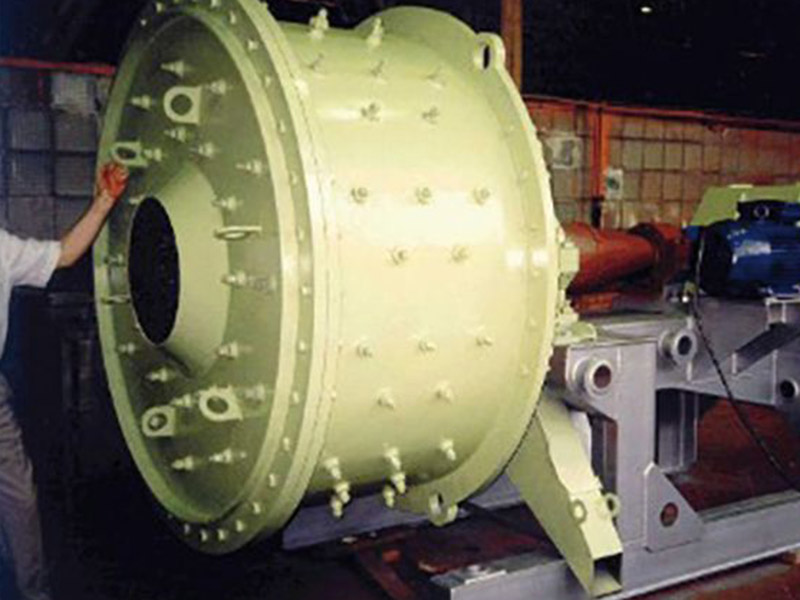

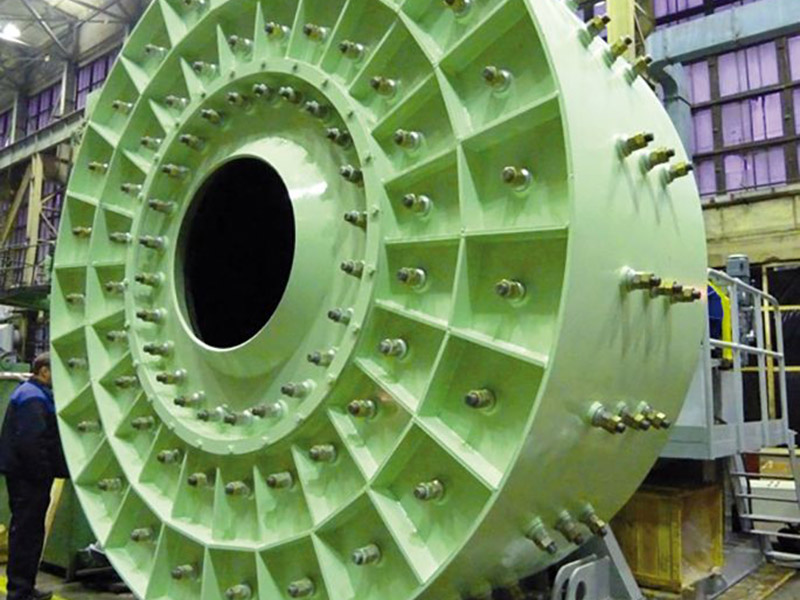

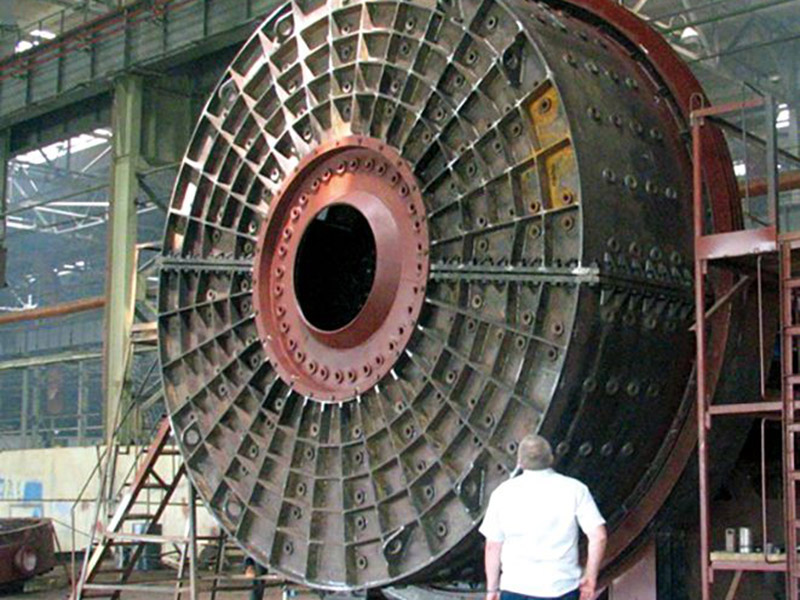

На рис. 1, 2, 3, 4 показаны фотографии работающих мельниц самоизмельчения с размерами барабанов DхL=1.7х0.8; DxL=2,0х1,1; DxL=3.0х1.1; DxL=4.0х1.12; DxL=5.02х1.33, закреплённых на валу консольно.

Представленные разработки, несомненно, являются инновационными, и вот почему. Первая инновация — это конфигурация барабана, имеющая совершенно нетипичное соотношение диаметра к длине (D:L), которое составляет 3,75-8,8, причём для мелких машин диаметром от 3 до 5 метров этот параметр 3,75-4,45, а для мельниц большого диаметра 8-17 м соотношение составляет уже 5,53-8,8. Для конкурентных мельниц диаметром 10-13 м этот показатель находится в пределах 1,9-2,2. Обоснование преимуществ высокого значения соотношения D:L читайте ниже.

Второй инновационный компонент разработки — это необычная конструкция футеровки, которую авторы назвали каблучковой по аналогии с элементами дамских туфель. Необычная конструкция футеровки не главное её достоинство.

Применение её для некоторых руд (например, кимберлитов) дало колоссальные показатели: прирост производительности до 80% и снижение энергозатрат до 55%. Более подробно каблучковая футеровка представлена в другой статье в этом же журнале.

Третье инновационное решение, которое является неотъемлемой частью мельницы разработчиков, — это разгрузочная решётка.

Чрезвычайно малый объём НИР и ОКР по решётке, проведённых в мире, в какой-то степени оправдывает их низкую эффективность, что и послужило основной причиной перехода на малоэффективную разгрузку через горловину (сливной тип разгрузки). Более подробно разгрузочная решётка ООО «ТТД» показана в отдельной статье, представленной в этом же журнале.

Четвёртая инновационная составляющая разработки — это отсутствие необходимости использования уникальных станков для изготовления крупногабаритных мельниц, что делает их недосягаемыми (в наше время и в обозримом будущем) по скорости изготовления и доставки к месту эксплуатации, по сравнению мельницами уважаемых конкурентов.

Пятое: за счёт принципиального решения, а именно консольного крепления барабана, появляется возможность создания уникальных модификаций, таких как двухконсольные мельницы, где оба барабана работают в режиме самоизмельчения, либо один барабан работает как первичная мельница самоизмельчения, а второй — как шаровая мельница. И всё это монтируется на одном валу и на одной раме.

Шестое: мельницы работают на подшипниках качения, используя либо консистентную смазку (при диаметре барабана до 8 метров), либо местную циркуляционную смазку (при диаметре свыше 8 метров). В любом случае мощные маслостанции и уникальные по сложности подшипники скольжения, как у мельниц конкурентов, для данных мельниц не требуются.

Седьмое инновационное решение — наличие собственной несущей рамы, что при монтаже мельницы позволяет использовать натуральную подложку (ровный участок земли) для мелких мельниц либо бетонную подложку (300-500 мм) для крупных мельниц.

А в два раза меньшая масса мельниц при одинаковой производительности по сравнению с конкурентными мельницами позволяет смонтировать их и на металлических высотных конструкциях. Также важно, что установка мельницы в горизонтальном положении до десятых долей градуса не является обязательной.

Восьмое инновационное решение — обеспечение прямого привода (без венцовой шестерни) для мельниц до 1000 кВт и применение небольшой (до 4 метров) венцовой шестерни для мельниц свыше 1000 кВт.

Краткая история развития техники и технологии самоизмельчения

Появление первых мельниц самоизмельчения в рудной отрасли следует отнести к 1890 году [1], хотя в английской керамической промышленности они стали известны в 1870 году [2]. Первая промышленная мельница, очень напоминающая современные, была из готовлена в 1932 году. Патент на неё получил норвежский инженер А. Хадсель. Диаметр мельницы составлял 7320 мм при ширине 900 мм и мощности привода 100 л. с. Максимальная крупность куска в загрузке мельницы составляла 300 мм [1].

В 1934 году появилась мельница Г. Гардинга, изготовленная по лицензии А. Хадселя. С тех пор родоначальником мельниц самоизмельчения считается Г. Гардинг. В последующие годы, особенно после первого применения мельницы самоизмельчения (на фабрике Vassbov, Швеция) начинается настоящий ажиотаж: появляется огромное количество специальных компаний и исследовательских учреждений, создающих новые конструкции элементов мельниц, ведущих их испытания и промышленное освоение.

В СССР работы над созданием мельниц самоизмельчения, исследованием процесса измельчения начались лишь в 1963 году, когда за рубежом было внедрено уже около 400 мельниц. Такие институты, как Механобрчермет, ленинградский Механобр, Гипронеметаллонеруд, Якутнипроалмаз, Иргиредмет, ВНИИцветмет за короткое время (1963-1980 гг.) выполнили огромный объём работ как теоретического, так и прикладного характера.

Было создано несколько полупромышленных установок в Усть-Каменогорске, Иргиредмете, ВНИИцветмете, в институте «Якутнипроалмаз», на Новокриворожском ГОКе. Это было время освоения уникальной многообещающей техники в горнорудной отрасли. Оно характеризовалось жаркими дискуссиями на конференциях, в научных статьях и, конечно, в кулуарах. Родились научно-инженерные школы, в огромных количествах привлекались выпускники горных институтов Ленинграда, Свердловска, Москвы, Красноярска, Иркутска.

Автору статьи выпало удивительное по интересу и по значимости инженерное дело, и свой профессиональный путь он начал в институте Якутнипроалмаз в лаборатории А. Б. Лейтеса — выдающегося инженера и учёного. Именно под его руководством и с его изобретательской подачи была построена вторая в СССР крупная (DxL=5,0×2,3м) мельница самоизмельчения. Ее внедрение на фабрике № 2 стало заметным событием в алмазодобывающей отрасли, а также послужило толчком к последующему внедрению мельниц диаметром 7,0; 9,0; 10,5 м.

В середине 1970-х годов появилась концепция об отрицательном влиянии на показатели измельчения «критической» крупности. Это та крупность, которая чрезвычайно плохо поддается измельчению и в силу своего незначительного размера и массы не способна выступать в качестве мелющего тела.

Из результатов исследований стало известно, что «критическая» крупность составляет 50-70 мм. Борьба с ней приняла мировой масштаб. Из всего многообразия технологических приёмов борьбы наиболее востребованным оказался приём добавления крупных шаров в мельницы самоизмельчения, из-за чего их название поменялось на мельницы полусамоизмельчения.

В настоящее время около 99% мельниц в мире работают в режиме полусамоизмельчения, причем полученная из разгрузки мельницы «критическая» крупность додрабливается в дробилке, а продукт дробления возвращается в мельницу. Также необходимо отметить, что если на заре этого процесса добавка шаров составляла 3-5%, то сейчас не редкость 10, 15, 18 и более процентов. По сути, идёт приближение к шаровым мельницам, тем более что крупность исходного куска 130-160 мм теперь считается оптимальной.

Пожалуй, одним из апологетов классического самоизмельчения остается алмазодобывающая отрасль — всё-таки специфика не позволяет добавлять шары. Кстати, крупность исходного куска на алмазных фабриках составляет 600-1200 мм, и далеко не на всех предприятиях применяется первичное дробление. Но есть, например, Ингулецкий и Лебединский ГОКи в России: как они выдерживают давление конъюнктуры, понять сложно, но это вызывает уважение.

Конструкция мельницы самоизмельчения консольного типа

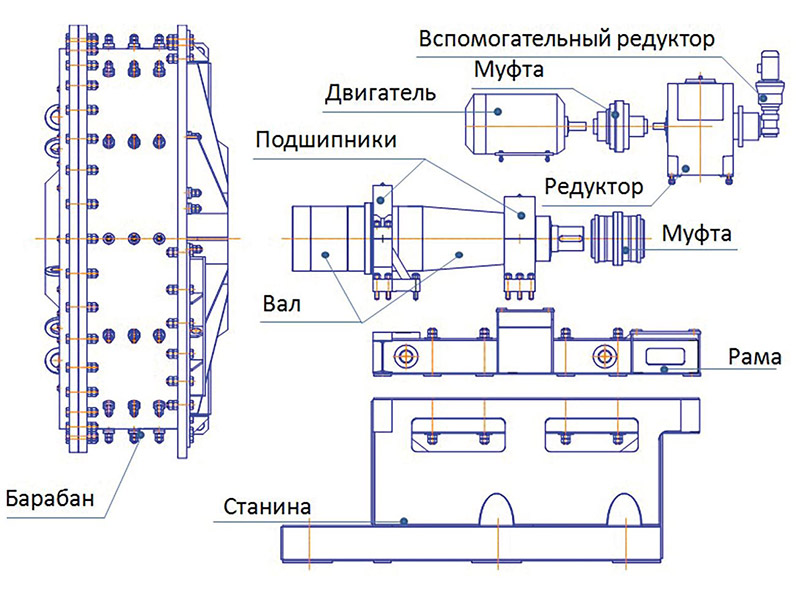

На рис. 5 показана мельница с размерами барабана DxL=4,0×1,4 м. Видно, что мельница имеет свою несущую раму, на которой смонтирован привод, состоящий из вала, закреплённого на двух подшипниковых опорах, зубчатой муфты, насаженной на один конец вала, и соединённый с тихоходным валом редуктора. Быстроходный вал редуктора связан с электродвигателем посредством гидравлической муфты.

На другом конце вала закреплён барабан мельницы. Как видно на фотографии, передний торец барабана имеет отверстие для загрузки руды. Для проведения каких-либо ремонтных или профилактических работ отверстие увеличивается до 2 метров, что позволяет выполнить, например, перефутеровку в течение суток, тем более что для режима самоизмельчения авторы статьи предлагают поставить лёгкую резиновую футеровку каблучкового типа.

Более подробные данные о конструкции каблучковой футеровки и технологических показателях, достигаемых с её помощью, показаны в статье, опубликованной в этом же журнале.

На рис. 6 показаны основные монтажные и транспортные узлы мельницы самоизмельчения консольного типа, а на фотографиях (рис. 7) — последовательность монтажных работ.

Как упоминалось выше, консольные мельницы самоизмельчения имеют нетипичное соотношение диаметра к длине (DxL). Что дает увеличение этого параметра? Попробуем разобраться.

В работе [3], являющейся настольной книгой горного инженера-технолога, отмечено, что из-за колоссальной разницы в содержании крупного класса (речь идёт о шаровых мельницах) в загрузочной и разгрузочной частях барабанной мельницы эффективность измельчения меняется от максимума к минимуму.

Поэтому, как считают уважаемые авторы: «Было бы идеальным измельчение вести в мельницах настолько коротких, что материал подвергался бы минимально необходимому количеству ударов, и весь образовавшийся готовый продукт сразу же удалялся из мельницы». Казалось бы, очевидное утверждение, однако на практике это решение фактически не используется.

К настоящему времени разработчики измельчительной техники так и не определились в части оптимизации соотношения диаметра барабана мельницы к его длине (D:L). На практике этот показатель колеблется от 0,3 до 3, причем наибольшее расхождение наблюдается для мельниц само- и полусамоизмельчения.

Например, для североамериканского континента характерно D:L=2,5-3,0, для скандинавских стран — 0,9-1,1, для Южной Африки — 0,3-0,5. Для шаровых мельниц этот показатель более унифицирован и составляет 0,7-0,9 (редко встречается 0,3 и 1,1). Хотя, на взгляд авторов статьи, именно для шаровых мельниц он важен.

Но мы сейчас рассматриваем мельницы самоизмельчения, заглянуть во чрево которых весьма интересно. Во-первых, бросается в глаза (особенно в длинных южноафриканских мельницах), что на первом метре от загрузки мельницы материалом прослеживаются следы работы кусков руды — видна характерная гранулометрия: есть крупные, средние, мелкие и очень мелкие куски, окатанные, дроблёные.

Далее, через 1,5 метра и на всю длину (здесь мельница DxL=4×10 м) превалирует окатанная галя размером 50-80 мм без видимых следов дробления. Убедительная картина, позволяющая сделать однозначный вывод: работа дробления-измельчения проходит эффективно на расстоянии 1-1,5 м от загрузки мельницы, последующая длина обеспечивает в основном истирающий режим, малоэффективный для сформированной гали и с точки зрения использования подводимой мощности.

Этот эффект был хорошо изучен советским исследователем С. М. Гольдманом на примере сухого самоизмельчения в мельнице «Аэрофол», DxL=8,7×2,6 м. Используя отражательные кольца на торцах мельницы, он сумел увеличить производительность мельницы на 23% и снизить удельные энергозатраты на 10-16% [4]. Исследователь объяснил это снижением продольной сегрегации, утрированную картину которой мы показали при описании южноафриканской мельницы.

В таблице 1 приведены данные значений D:L для некоторых зарубежных мельниц с размерами барабанов от 5,49х1,83 до 13,42х7,01 м, (5), а также для отечественных мельниц компаний «ТЯЖМАШ», «УРАЛМАШ» и «ТТД». Как видно из таблицы, с ростом размеров мельницы снижаются значения D:L для зарубежных мельниц, компаний «ТЯЖМАШ» и «УРАЛМАШ», в то время как этот показатель для мельниц компании «ТТД» растет.

С учётом постулата наших корифеев [3], процитированных выше, а также известной зависимости производительности от диаметра барабана в степени 2,6, а от длины — в степени 0,8-1,0 [5] очевидно, что выгодно иметь большой диаметр и малую длину. Почему так не делают? Этот вопрос мучил авторов статьи долгое время.

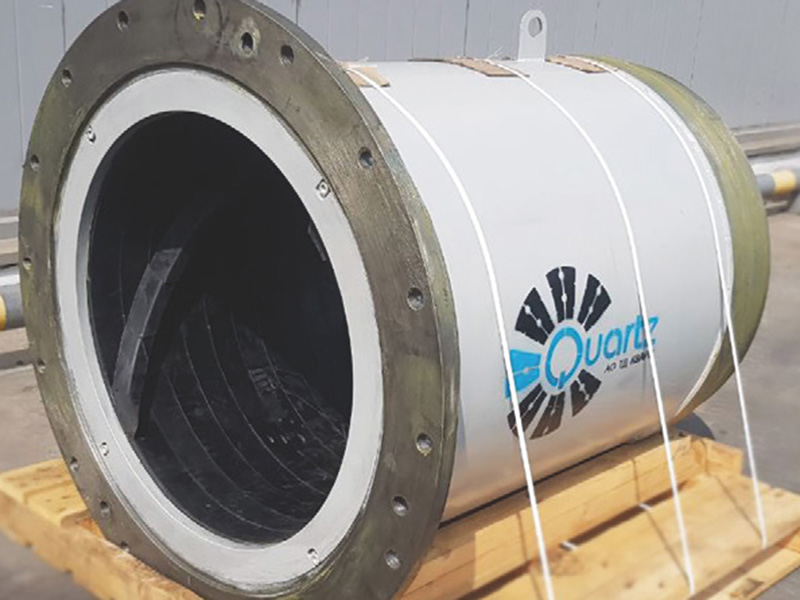

Может, зарубежные исследователи знают что-то такое, что не показывают нам? Да нет, всё гораздо проще: просто нет в достаточном количестве станков, которые бы расточили 12 или 14 м. Необходимых станков в мире — два или три. Были бы станки — делали бы мельницы большого диаметра и маленькой длины. Посмотрите на рис. 8, как растачивают барабаны и к ним крышки, — картина многоговорящая.

А как же тогда работает компания «ТТД». У неё есть такие станки? Нет, станков у неё нет, но у нас есть техническое решение, позволяющее делать мельницы указанных размеров, используя рядовые станки. По крайней мере, мельницы диаметром 5 м компания не растачивает.

Теперь хотелось бы несколько слов сказать о предельном диаметре.

В работе [6] приведены доказательства существования «критического» диаметра. Был определён и его размер, который составляет 11 м. Работа большая, интересная, насыщенная данными и графиками. Однако сделанные выводы, на взгляд авторов статьи, требуют корректировки. Во-первых, снижение некоторой эффективности измельчения связано не с ростом диаметра, а с ростом длины, как следует из формулы [5].

Во-вторых, резкий спад производства мельниц диаметром 11 м и более не связан с увеличением диаметра, а находится в зависимости от успеха разработки и изготовления надёжного кольцевого привода. Поскольку обечайка мельницы, где располагается привод, не допускает ни малейшего прогиба, то конструкция обечайки усилена за счёт утолщения и применения соответствующих сталей.

Отсюда и масса. Несомненно, предел диаметра когда-нибудь будет достигнут, но какой он будет — 30 или 120 м, пока возможно сказать только теоретически. По крайней мере, расчёт даёт оптимистичный прогноз, что мельница диаметром 20 метров при длине 3 м обеспечит производительность на 22% больше, чем уже существующая самая большая мельница в мире 13,42х7,01 м, а с учётом каблучковой футеровки и новой разгрузочной решётки прирост составит 45-55%.

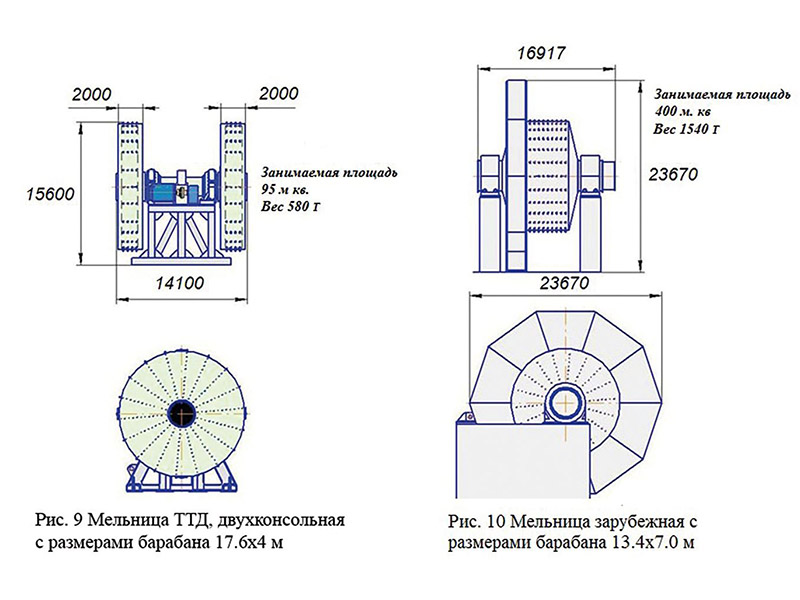

Кроме того, существует двухконсольная компоновка (рис. 9), где на одном валу располагаются с двух сторон два барабана. Возможно, что для крупных мельниц этот вариант компоновки будет наиболее оптимальным. На рис. 9 и 10 показаны сравнительные геометрические характеристики мельниц двухконсольной компании «ТТД» и зарубежной, на сегодня самой крупной мельницы.

Необходимо также сказать о длине рабочей части мельницы. Чем она регламентируется? Авторы статьи предлагают использовать простые критерии. Первый: максимальное исключение продольной сегрегации, как это сделано по рекомендации С. М. Гольдмана [4], т. е. внедрение отражательных колец. Второй: исходить из крупности максимального куска в питании мельницы.

Например, на своей пилотной установке «ТТД» применяет мельницу с размерами барабана 1,2х0,3 м, крупность максимального куска в питании составляет 200 мм. К настоящему времени проведено около 50 технологических испытаний измельчаемости различных руд на нашем стенде, причём более половины из них на счету «МЕХАНОБР-ИНЖИНИРИНГа».

На основании этих испытаний выполнены полноценные расчёты промышленных технологий, часть из которых подтверждена промышленным внедрением. По расчётам авторов статьи, удельные технологические показатели, полученные в «укороченной» мельнице самоизмельчения, значительно выше, чем на традиционных мельницах полусамоизмельчения. Следовательно, технические решения, принятые разработчиками при конструировании консольной мельницы, верны.

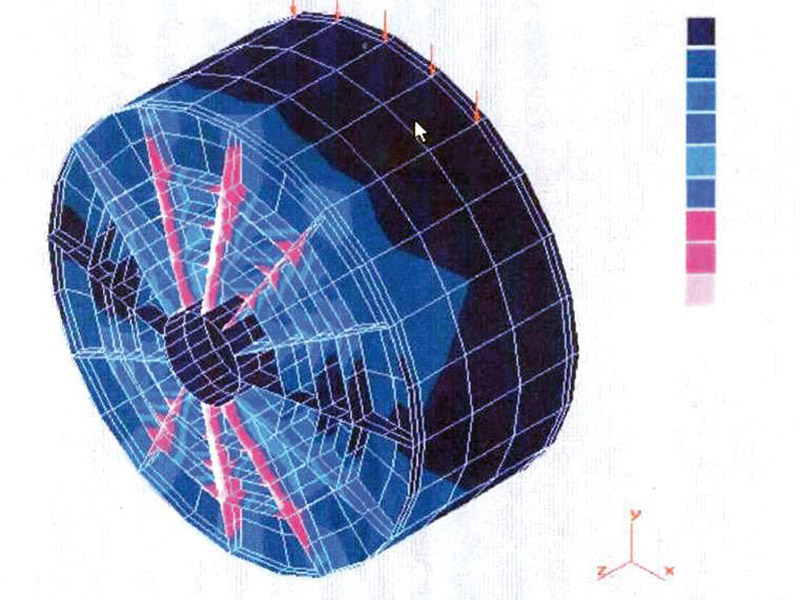

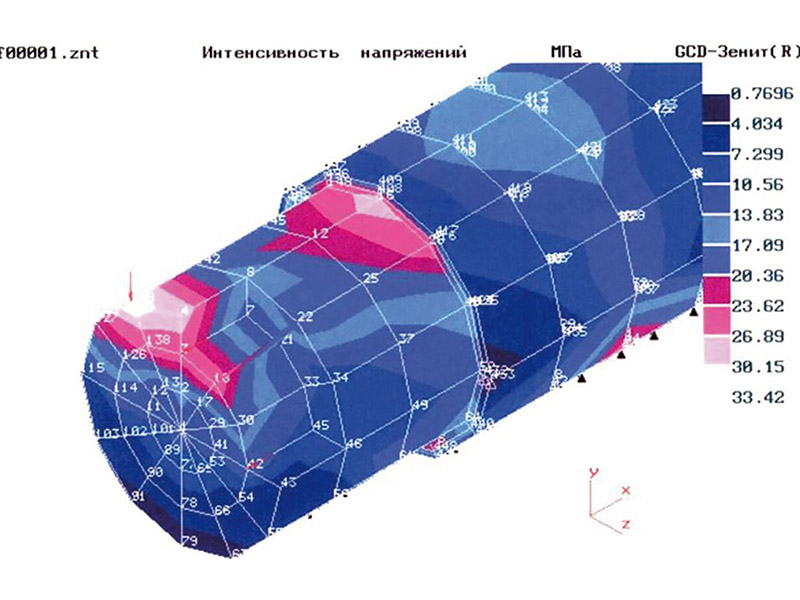

При конструкторских проработках консольных мельниц различных диаметров авторы большое внимание уделили прочностным расчётам силовых элементов мельницы. Для этого были приглашены специализированные компании, владеющие современными приёмами расчёта. Благодаря им стало известно, что срок службы вала мельницы составляет более 38 лет, а срок службы самого нагруженного подшипника качения — 22 года.

На рис. 11 показаны результаты расчёта барабана и вала консольной мельницы с размером барабана 5,0х1,33 м методом конечных элементов. Поскольку такие мельницы работают — одна 18, другая 15 лет, а эксплуатирующие компании за весь период применения мельниц ни по каким вопросам принципиального технического характера не обращались, будем считать, что расчёт выполнен правильно.

Заключение

Несмотря на обширный материал, представленный в настоящей статье, часть исследований, испытаний, разработок, идей наверняка не удалось донести до читателя. Авторы призывают всех заинтересованных специалистов обращаться к ним напрямую.

Была проделана огромная работа по созданию совершенно новой мельницы самоизмельчения. Выполнены теоретические расчеты, проделано колоссальное количество конструкторских и экспериментальных работ, выполнено практическое применение. Пусть пока внедрено немного мельниц, но все они, от самой маленькой (1.7х0.8), работающей в геологической экспедиции в Якутии, до пока самой большой (5,0х1,33), работающей в компании «РУСАЛ» (Россия), оправдали надежды разработчиков.

Они, пожалуй, впервые в мире создали мельницу в комплексе с её внутренними элементами: футеровкой и решёткой. Отсюда и её фантастическая эффективность. Авторы проработали и крупные мельницы с диаметром барабана 15, 17 и 19 м, у которых обоснованные планируемые показатели существенно выше показателей, которые обеспечивают западные мельницы.

- Bond E. C. An expert reviews the design and evolution of early autogenous grinding systems. Engineering and Mining J., 1964, № 8, рр. 105-111.

- Giesser H. S. / Tube milling practice. Engineering and Mining J., 1914, feb., p. 463.

- Андреев С. Е., Зверевич В. В., Перов В. А. Дробление, измельчение и грохочение. / Издательство «Недра», М., 1969 г.

- Гольдман С. М., Клюева Э. Д., Френкель К. Г. Влияние типа футеровки торцевых стенок мельницы «Аэрофол» на показатели её работы. // Тр. Института «Механобр», Л., 1975. Вып. 140.

- Яшин В. П. Исследование закономерностей мокрого самоизмельчения руд в мельницах типа «Каскад». Дисс., канд. техн. наук. / Л., ЛГИ им. Плеханова, 1969.

- Бортников А. В., Самуков А. Д., Баранов В. Ф. // Обогащение руд, № 6, 2004.

Текст:

Владимир Кочнев, канд. техн. наук, директор ООО «ТТД»;

Ольга Грушинская, заместитель директора ООО «ТТД»

ООО «Техника и Технология Дезинтеграции»

www.ttd.spb.ru

тел.: +7 (921) 930-8711

На правах рекламы

и нажмите

Ctrl + Enter Поделиться: