и нажмите

Ctrl + Enter Поделиться:

Первый автоклавный комплекс может появиться в Казахстане

С каждым годом легкообогатимые запасы золота в мире истощаются, наступает время упорных руд. Есть такое сырьё и в Казахстане, труднообогатимые руды учтены государственным балансом. Одним из самых прогрессивных методов извлечения полезного компонента из такого сырья считается переработка в автоклаве, однако таких объектов на территории республики сегодня нет.

Но, пожалуй, правильнее говорить «пока нет»: компания Polymetal заявила о возможности запуска автоклавного комбината в Казахстане. Окончательное решение ещё не принято, но место расположения объекта уже известно — это Павлодарская область.

О планах компании сообщил главный исполнительный директор Polymetal Виталий Несис, пишет портал Inbusiness.kz. Впрочем, такой вариант развития событий уже предполагался в отчёте о производственных результатах работы компании за первый квартал 2022 года, то есть уже год назад.

«В результате тщательного анализа компания отложила реализацию проекта Тихоокеанского ГМК на неопределённый срок, при этом компания изучает возможность его переноса в Казахстан», — сообщал Polymetal, так что неожиданностью такой поворот событий не стал.

По словам г-на Несиса, строительство масштабного предприятия необходимо в случае разделения бизнеса в России и Казахстане — информация об этих планах золотодобытчика также появилась несколько месяцев назад.

Перерабатывать на новом автоклавном комбинате предполагается золотосодержащий концентрат месторождения Бакырчик, руда которого как раз и отличается высокой упорностью. Открыли его ещё в 1953 году, однако с 1997-го добыча на месторождении не ведётся: на объект приходили инвесторы, они рассматривали различные технологические решения, однако подход к руде Бакырчика так и не нашли.

А в 2014-м объект приобрела компания Polymetal, у которой к тому времени были активы в России, а также в Казахстане — месторождение Варваринское в Костанайской области. Упорные руды нового владельца не напугали.

«Бакырчик — это реликт, в мире осталось очень немного таких богатых месторождений. Наша компания имеет многолетний и очень хороший опыт эксплуатации месторождений с похожей рудой в России: Албазино в Хабаровском крае и Майское на Чукотке. Polymetal, несмотря на то, что скептики твердили: «Золото на Бакырчике не обогащается», — работает с такой рудой давно», — рассказал генеральный директор ТОО «Бакырчикское горнодобывающее предприятие» (БГП) Юрий Овчинников в интервью Forbes.kz.

Сейчас руду Бакырчика добывают открытым способом, такая технология сохранится до 2036 года. Но, как рассказал в интервью местному телевидению старший геолог отдела эксплуатации БГП Александр Ли, в 2031-м компания намерена начать подземные горные работы. Он также отметил, что Polymetal продолжает инвестировать в геологоразведку на самом месторождении Бакырчик и прилегающих участках Глубокий лог, Сарбас, Абай. То есть золотодобытчик обосновался на Кызыле всерьёз и надолго.

С 2018 года на Бакырчике работает и обогатительная фабрика предприятия, которая производит золото в концентрате. В целом это уже товарный продукт, его можно реализовывать, однако ещё не чистый драгоценный металл. А вот переработка концентрата осуществляется уже на российском гидрометаллургическом комбинате Polymetal в Амурске.

Точнее, перерабатывается часть концентрата — так называемый НУК (низкоуглеродистый концентрат): специальные методы флотации, применяемые на фабрике в Бакарчике, позволят отделять его. Но есть ещё и ВУК — высокоуглеродистый концентрат, и автоклав, который способен перерабатывать его, уже построен, но ещё не запущен.

Предполагалось, что это сырьё будут перерабатывать на Амурском ГМК-2 в России, но в свете последних событий появился новый вариант с автоклавным комплексом в Павлодарской области. Выбирая площадку, компания в первую очередь смотрела на инфраструктурную обеспеченность территории. И, по словам главы Polymetal, предприятие уже приступает к подготовке площадки: на выбранном месте есть порт на реке Иртыш, ж/д станция и автодорога. Уже есть и предварительное название объекта — Иртышский ГМК.

Polymetal и упорные золотосодержащие руды

Может показаться, что вопрос реальной глубокой переработки упорных золотосодержащих руд возник на промышленном горизонте совсем недавно, буквально лет 10 назад. Во всяком случае, именно в последние годы об этом типе сырья говорят всё больше. На самом деле, ничего подобного: уже в 1970-х специалисты советских институтов ЦНИГРИ и «Иргиредмет» писали о методах переработки упорных золотосодержащих руд.

«В ближайшие годы в СССР будут вовлекаться в эксплуатацию упорные золотосодержащие руды, имеющие в своём составе значительное количество серы, мышьяка, сурьмы и углистых веществ (Бакырчикское, Зодское, Кокпатасское месторождения и др.), где руды трудно поддаются переработке методом цианирования», — писали специалисты «Иргиредмет» в 1972 году.

Однако автоклавные технологии на территории бывшего СССР освоили только две компании. Polymetal — первая из них. И сегодня специалисты предприятия продолжают искать пути эффективной переработки упорных золотосодержащих концентратов: хотя в мире и существует практика обогащения упорных руд, Polymetal работает именно с концентратами, учитывая особенности доступного компании сырья.

Так вот, до 2017 года 64% перерабатываемого Polymetal золотосодержащего сырья было неупорным. Извлечение золота здесь возможно с помощью давно отработанной и, по сути, довольно простой технологии кучного и чанового выщелачивания. При этом на руды двойной упорности приходилось всего 11%.

В следующие пять лет структура запасов компании изменилась радикально, и по состоянию на 01.01.22 года 59,7% сырья составляли уже руды двойной упорности, 22% — однократной упорности.

«С чем связаны такие резкие перемены? А с очень простой историей: истощение удобных источников сырья, а новые доступные — это уже упорные руды. Я полагаю, в такой ситуации в ближайшие годы окажутся многие недропользователи», — говорит главный специалист лаборатории агитационного выщелачивания и сорбции АО «Полиметалл инжиниринг» Савелий Каплан (эксперт имеет в виду недропользователей, работающих с рудным золотом, — прим. ред.).

Ресурсы актива Кызыл (месторождения Бакырчик, Большевик) по JORC составляют 1,7 млн унций в золотом эквиваленте, среднее содержание 3,9 г/т

Одинарная и двойная упорность

Polymetal начал поиск технологии переработки упорного сырья ещё полтора десятилетия назад. Первый объект компании, содержащий упорные руды, — Албазино. Это богатое месторождение в России, приобретённое в 2006 году, greenfield-проект компании. До 2034 года на месторождении будут вести открытую добычу, дальнейшую его судьбу определит геологоразведка.

Сейчас же руда месторождения отправляется на флотационную фабрику, а полученный концентрат — на АГМК для дальнейшей переработки. Фабрика автоклавного окисления (английская аббревиатура — РОХ, Pressure Oxidation) в Амурске и стала первым проектом такого профиля в России, построили её, во многом полагаясь на технологии западных разработчиков.

Первый автоклав Polymetal называют РОХ 200, «фаза 3» или же в шутку «маленький, короткий и холодный». Его параметры следующие: температура 200 градусов, время пребывания — 2 часа, количество секций — 5, полная ёмкость — 155 м3. Автоклав выполнен из углеродистой стали и футерован внутри кислотоупорным кирпичом.

Номинальная производительность агрегата — 22 т/ч концентрата. Автоклав работает с сырьём, где содержание серы не превышает 14% — в данном случае сера выступает необходимым топливом, и за счёт экзотермической реакции окисления удаётся поддерживать необходимый температурный режим.

Опыт показал, что для концентратов так называемой «одинарной упорности» автоклав прекрасно подходит: работая на албазинском сырье, POX 200 обеспечивал извлечение золота до 94-97%. Но, как оказалось, панацеей первый автоклав не стал: не все производимые Polymetal концентраты могут быть успешно переработаны на этом агрегате.

Да, албазинский концентрат по своим характеристикам соответствует технологическим возможностям POX 200, хотя и не на 100%, но в отработку вовлекаются новые горизонты, которые имеют свою специфику. С другим российским месторождением, Майским, тоже не всё пошло гладко: часть его руды можно переработать на «фазе 3», а часть нет. То же можно сказать и о руде Бакырчикского месторождения.

Принципиальным шагом развития Polymetal явился запуск собственной инжиниринговой лаборатории, которая существует практически с момента основания компании. Впоследствии лаборатория превратилась в отраслевой институт АО «Полиметалл Инжиниринг» в структуре компании.

Лаборатория агитационного выщелачивания и сорбции в составе АО «Полиметалл Инжиниринг» была оснащена лабораторными автоклавами и позволила обоснованно принимать все технологические решения, внедряемые на производстве. Там же были приняты несколько важных решений по преодолению двойной упорности (а именно таким свойством отличается сырьё, которое не удаётся вполне успешно переработать на первом автоклаве) и автоклавного прег-роббинга.

Последний термин уже прочно вошёл в лексикон специалистов по автоклавным технологиям. Напомним, что под прег-роббингом (англ. preg-robbing, от pregnant slurry — готовая к извлечению золота пульпа, дословно — «на сносях», и robbery — «ограбление») подразумевается комплекс проблем по резкому снижению извлечения золота вследствие ряда факторов: сорбции природных углистых сорбентов, обволакивания и ряда других.

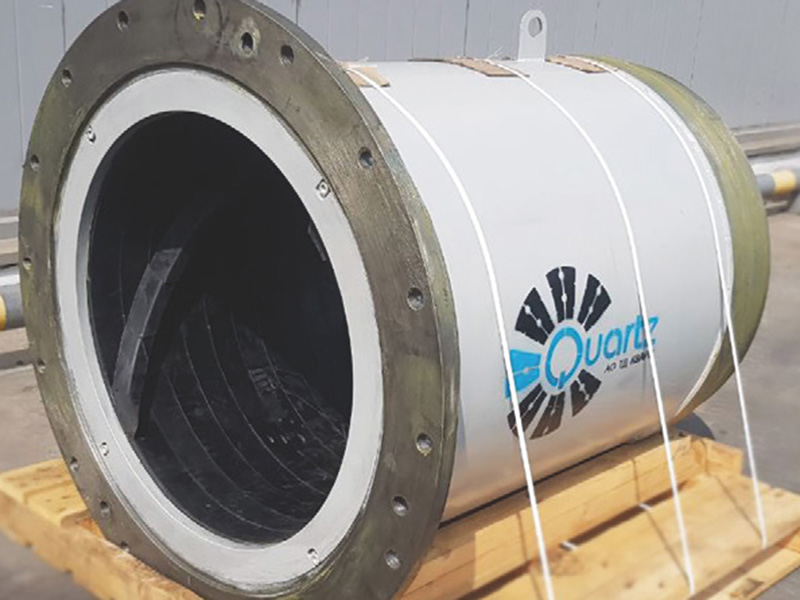

Эксперименты показали, что просто «вскрыть» золотосодержащие сульфиды недостаточно, необходимо ещё и изучить кинетику окисления органического углерода и добиться его «выжигания» в том же автоклаве. Так компания подошла к необходимости запуска второго автоклава, он же РОХ 240, он же «фаза-4», он же «большой, длинный и горячий». С его помощью компания и намеревалась перерабатывать высокоуглеродистый концентрат со своих месторождений, в том числе Бакырчикского.

Второй автоклав практически в восемь раз больше первого по объёму: здесь 7 секций, полная ёмкость составляет 1 244 м3, а рабочая — 1 108 м3. Внешний диаметр оборудования 5,8 м, длина корпуса — 50,3 м. Есть революционное изменение: в качестве материала использована 10-сантиметровая углеродистая сталь, плакированная изнутри автоклава легированным титаном толщиной в полдюйма.

Возможности нового автоклава несколько расширены по сульфидной сере — предельное содержание этого элемента в концентрате 24%. Капзатраты на реализацию проекта только по итогам 2021 года составили 431 млн долларов. Второй автоклав так же, как и первый, отправился в российский город Амурск. Сегодня он готовится к запуску. Принципиально, что автоклавов, аналогичных этому, в мире нет, то есть в данном случае Polymetal использовал уже не западные, а свои собственные разработки.

Но есть у Polymetal ещё и третий автоклав. Он аналогичен второму и также создан в Бельгии. Там он сейчас и находится, и планы по его запуску компания, похоже, будет корректировать. Напомним, что до начала 2022 года компания вынашивала планы по строительству Тихоокеанского гидрометаллургического комбината в Советской Гавани, намереваясь начать работы ещё до запуска второй очереди в Амурске. Сегодня этот проект отложен «на неопределённый срок».

Учитывая себестоимость производства золота в России сегодня, Polymetal не исключает, что третий автоклав отправится в Казахстан.

Капзатраты на создание POX-хаба в Казахстане Polymetal предварительно оценивает в 730 млн долларов

Производить золото и деньги

С чем связана корректировка планов Polymetal и вариант запуска РОХ-хаба в Казахстане? Конечно же, со специальной военной операцией, санкциями и ситуацией, в которой оказались золотодобытчики в России.

По прогнозам специалистов компании, на горизонте 5 лет более 40% сырья Polymetal будут составлять руды двойной упорности. АГМК-2 позволит перерабатывать 100% этого объёма внутри компании. Это приведёт к снижению затрат, повышению показателя извлечения и уменьшению воздействия на окружающую среду.

Компания рассчитывала, что запуск АГМК-2 снизит совокупные затраты на производство унции золотого эквивалента для активов с упорными рудами на 100-150 долларов. Проблема только в том, что по состоянию на декабрь 2022-го из-за санкционного давления, которое правильнее назвать «жестоким ударом», затраты компании на производство той же унции выросли примерно на 500 долларов. А учитывая, что Polymetal работает не с самым «удобным» сырьём, совокупные затраты и так были достаточно высокими.

Очевидно, что любой бизнес существует для того, чтобы приносить своим акционерам прибыль. Как сказал Савелий Каплан, важно понимать, что ЗИФ в конечном итоге производит не золото, а деньги. И может случиться так, что золото она выпускать продолжит, а вот деньги — уже нет, если затраты на производство золота окажутся выше его стоимости на рынке.

И технологические поиски Polymetal, так или иначе, имеют целью финансовую успешность компании. Но в текущих условиях золотодобытчики в России столкнулись с трудностями, которых не было уже давно, даже если анализировать развитие отрасли на протяжении столетий.

Специалист Polymetal предложил взглянуть на историческую стоимость золота, причём копнул очень глубоко, аж в XIV век, воспользовавшись данными ресурса goldchartsrus.com. Не будем требовать от авторов доскональной точности, но график, который они продемонстрировали, показывает, что пик цены на золото пришёлся примерно на 1492 год, когда жёлтый металл стоил больше 2 400 долларов за унцию (в долларах 1998 года).

Сейчас цены упали (в том же эквиваленте золото сегодня стоит порядка 1 200 долларов за унцию (уточним, что 1 200 долларов 1998 года примерно равны по покупательной способности 1 800 современных долларов), однако показатели сегодня всё равно остаются высокими.

Но дело ведь не только в биржевой цене золота, но и в совокупных затратах на его производство (AISC — All-in sustained costs), ведь разница этих показателей как раз и выливается в прибыль компании. Под затратами в данном случае подразумеваются расходы на добычу, оплату труда рабочих, энергию, топливо, расходные материалы, административные работы и услуги, налоги, корпоративные расходы, затраты на ГРР, рекультивацию и прочее — в общем, всё, что нужно вложить, чтобы добывающее предприятие жило. Так вот, специалисты компании в прошлом году провели расчёты и спрогнозировали, что затраты будут достаточно высокими, но всё-таки ниже биржевой стоимости.

В своих расчётах Polymetal пытался учесть влияние обстановки: санкции, изменения курсов валют, логистики поставок и перевозок, но это удалось не в полной мере. И по результатам первого полугодия выяснилось, что полные совокупные затраты оказались ещё выше, чем предполагали специалисты добывающей компании. На некоторых российских объектах компании они получились даже выше биржевой стоимости золота.

В связи с этим эксперты предприятия рассматривают различные варианты снижения влияния геополитических событий на себестоимость производства золота, в частности не исключают, что в перспективе Polymetal будет переносить «центр тяжести активов» в Казахстан. Тем более что часть концентрата, который будет перерабатывать новый автоклав, и так производят в этой стране. При этом ситуация для ведения бизнеса здесь более благоприятная и более стабильная. Пока это только один из вариантов развития событий.

При этом в ходе онлайн-трансляции Виталий Несис отметил, что без РОХ-3 РОХ-2 (АГМК-2) будет более чем загружен из внутренних источников.

«Если же мы построим автоклав в Казахстане, оба предприятия будут работать не на полную мощность: РОХ-2 недополучит 20-25% загрузки, а третий автоклав — примерно 40%. Естественно, это будет влиять на прибыльность», — говорит г-н Несис.

Инвестиционное решение может быть принято во втором квартале 2024 года, период возможного запуска — второе полугодие 2028 года.

«Единственным разумным вариантом является строительство автоклава в Казахстане. Решение ещё не принято, но мы решили заранее подготовиться к тому, когда оно будет принято, чтобы сразу начать реализацию. Решение может не быть принято, учитывая очень высокие капиталовложения», — сообщил в ходе онлайн-трансляции главный исполнительный директор компании Polymetal Виталий Несис.

Фото: polymetalinternational.com

и нажмите

Ctrl + Enter Поделиться: