и нажмите

Ctrl + Enter Поделиться:

Радарные технологии для горной промышленности

Мировой спрос на сырьевые ресурсы неуклонно растет. Высокие цены на сырьё стимулируют разработку новых месторождений и применение самых современных технологий. В то же время менеджмент уже действующих предприятий ищет способы повысить производительность и оптимизировать технологические и производственные процессы.

В связи с этим предприятия проявляют всё больший интерес к сквозной автоматизации технологических процессов добычи и переработки минерального сырья: от локальных систем управления технологическим оборудованием до комплексных, связывающих между собой управление смежными переделами. Всё это находит обоснованное применение на современных предприятиях отрасли.

При этом следует учесть, что эффективность автоматизированной системы (будь то локальная АСУ или MES всего предприятия), как и любой системы управления, самым существенным образом зависит от качества исходных данных, поставляемых поставляемых разнообразными датчиками. Здесь принцип «Trash in = Trash out» работает безотказно. Поэтому к сенсорным подсистемам, которые применяют в многоуровневых системах автоматизации процессов добычи и переработки минерального сырья, должны предъявлять самые высокие требования с точки зрения качества и надёжности передаваемых данных.

Особенно этот вопрос актуален для крупнотоннажной перевалки и хранения навальных грузов, будь то руда из забоя или после дробления, концентрат или готовая продукция. Для данных процессов характерны самые сложные условия эксплуатации: пыль, снег, дождь, туман и их комбинации. Поэтому автоматизация процессов транспортировки и хранения в буферных ёмкостях (на складах, в штабелях, бункерах, силосах и т. д.) всегда представляла для предприятий определённую проблему из-за отсутствия надёжных средств измерения.

А между тем автоматизация как самого оборудования, участвующего в перевалке, так и процессов управления предприятием на основе оперативных данных о запасах (одна из составляющих MES) открывает существенный потенциал роста производительности и оптимизации затрат. В этом смысле 2D- и 3D-радарные датчики indurad могут стать началом новой вехи автоматизации вашего предприятия.

Почему радар?

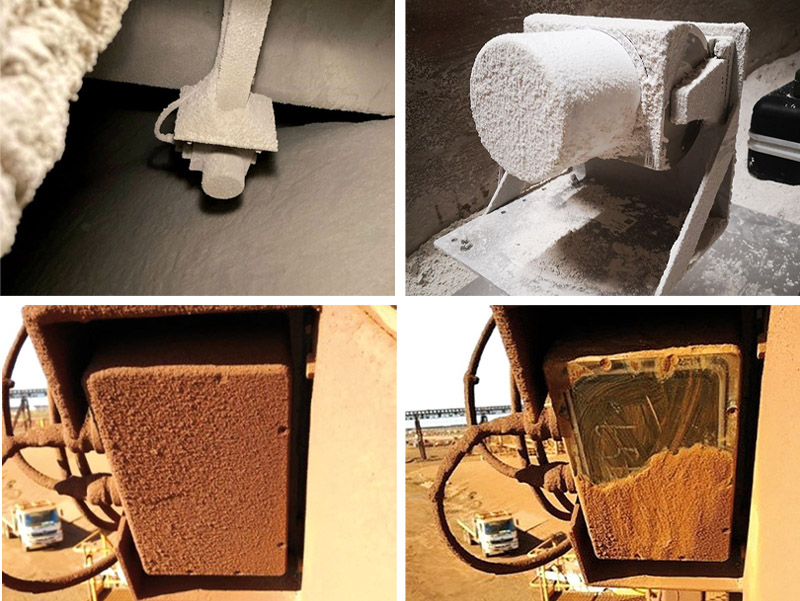

Крупнотоннажная перевалка и онлайн-оценка остатков навальных грузов на складах осуществляется в сложных условиях, и традиционные ультразвуковые, лазерные датчики и видеокамеры не могут обеспечить стабильное высокое качество измерений. Пыль, влага и их комбинации (в том числе наросты на поверхности самих датчиков) создают дополнительные трудности: оборудование требует постоянного обслуживания. К тому же традиционные одномерные линейные датчики просто не обеспечивают достаточного разрешения для точной работы систем автоматизации.

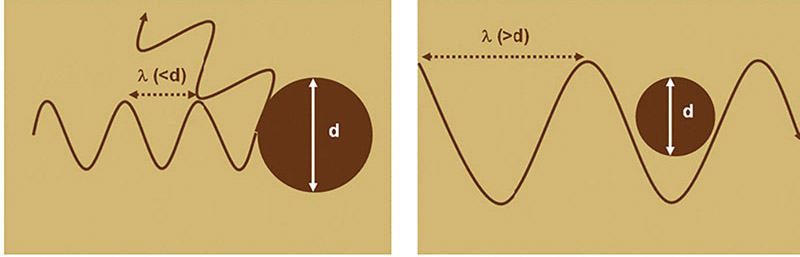

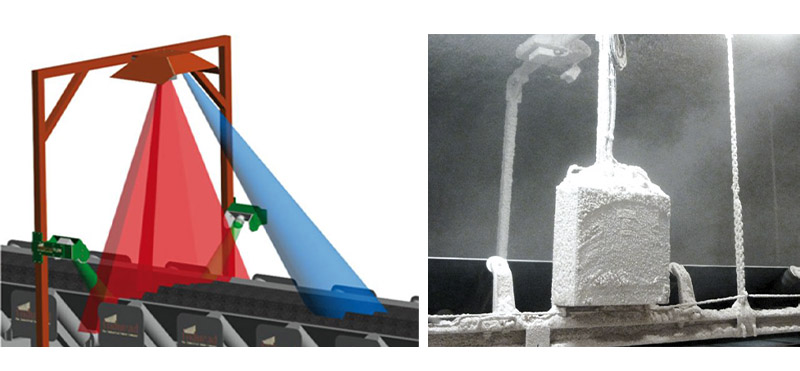

Разница в длине волны между лазером (~1 мкм) и радаром (~4 мм) обеспечивает минимальную зависимость радарных измерений от условий окружающей среды. Радар буквально «игнорирует» мелкие частицы, в то время как лазерные лучи отражаются от пыли или тумана, что приводит к их рассеиванию (см. рисунок 1).

Лазер, в отличие от радара, не может чётко обнаружить объекты за пеленой пыли, тумана или пара. Да, лазерные сканеры обеспечивают большую точность и лучше подходят для работы маркшейдеров, однако, когда речь идёт о необходимости непрерывно генерировать данные в сложных условиях окружающей среды, полагаться на надёжность измерений от лазерных систем весьма рискованно. В отличие от них радарные решения indurad изначально разработаны и изготовлены для использования в самых суровых условиях горнодобывающей промышленности (см. рисунок 2).

Рассмотрим некоторые из возможных вариантов применения радаров.

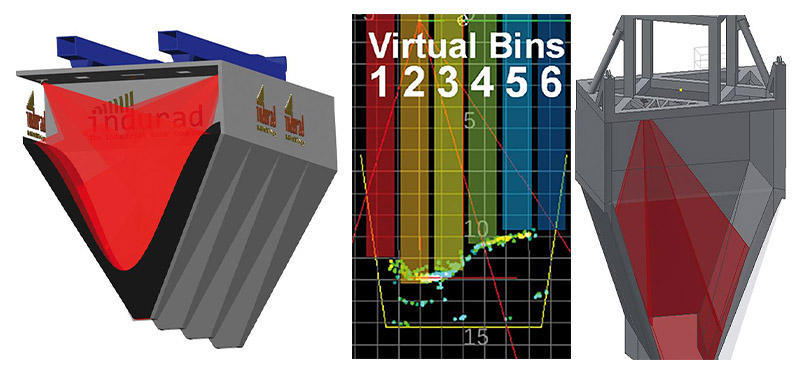

iApron — контроль заполненности рудоспусков, скипов и бункеров

Можно сказать, что работа под землёй представляет собой настоящее испытание для любой сенсорной системы. Именно поэтому здесь радарные датчики indurad и решения на их основе могут продемонстрировать максимум своих преимуществ. В отличие от традиционных сенсоров, они не требуют периодического обслуживания и калибровки — наладка производится только один раз, после установки.

Интересной особенностью решения iApron является возможность разделить буферную ёмкость (бункер) на несколько виртуальных корзин, уровень заполненности каждой из которых может отдельным числом передаваться в SCADA-систему для визуализации и архивирования (см. рисунок 3). Загрузка скипа по объёму, а не по весу может быть полезна в случаях, когда насыпная плотность материала изменяется в существенных границах и загрузка по показаниям весов не оптимальна.

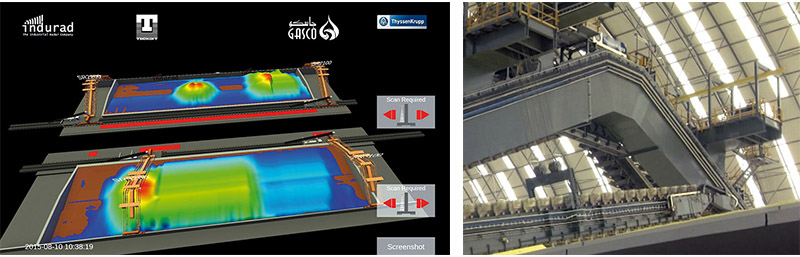

iBelt — объёмный контроль материала на конвейерной ленте

Когда может быть полезно измерение объёма, а не веса перемещаемого на конвейере материала? Например, когда насыпная плотность материала изменяется в существенных границах. В таких случаях автоматическое регулирование производительности тракта по показаниям конвейерных весов не всегда эффективно — оно даже может привести к незапланированным остановкам. Регулирование производительности по объёму лишено данного недостатка (см. рисунок 4).

Также проблемной является эксплуатация весов на подвесных конвейерах. Как правило, точность измерений таких весов оставляет желать лучшего, к тому же им требуется частая калибровка.

Важной особенностью решения iBelt является возможность измерения движения материала, а не самой ленты. Это позволяет предупредить повышенный износ конвейерной ленты.

К тому же применение линейных радарных датчиков, направленных в торцы ленты, открывает возможность бесконтактного измерения её положения относительно валков. Определение высоты свободного борта даёт информацию о качестве загрузки материала на ленту и эффективности её использования.

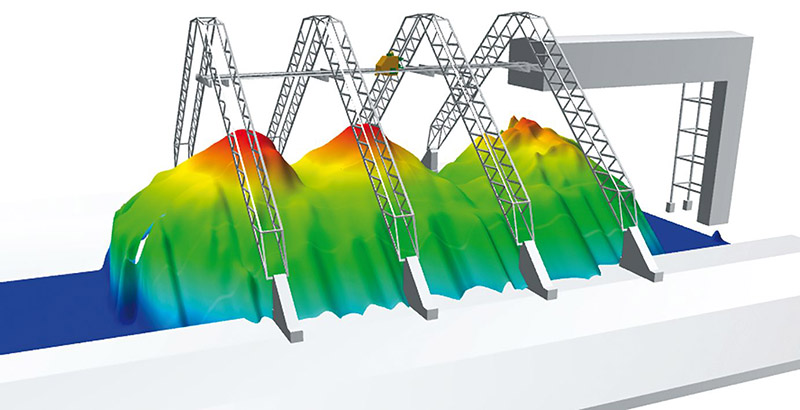

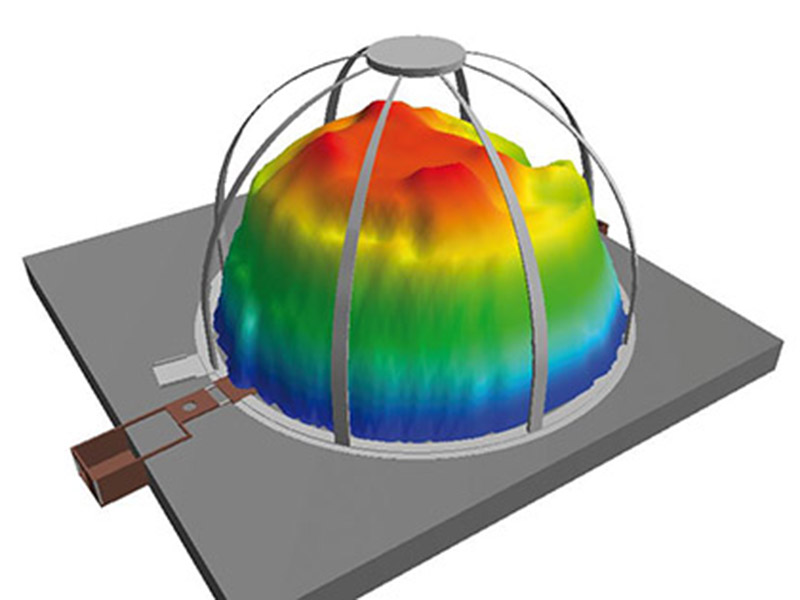

iStockpile/iDome/iSilo — онлайн 3D-мониторинг остатков на складах и в силосах

Склады, купольные склады и силосы — это буферные зоны, позволяющие обеспечить непрерывную работу смежных технологических переделов. Надо ли упоминать о том, что владение оперативной и достоверной информацией об остатках в этих буферах напрямую влияет на производительность всего предприятия.

Когда и на какой период времени можно остановить фабрику на внеплановый ремонт, не останавливая работу рудника, и наоборот? Какова эффективная ёмкость склада или силоса с учётом происходящего зависания материала? Зависший материал — величина постоянная или она все время меняется? Каков угол откоса материала и безопасно ли работать погрузчику?

Как правило, в процессе управления складом вопросов, подобных этим, возникает масса. При этом большинство ответов может быть получено только после проведения маркшейдерского замера. А это время и не всегда высокая точность, особенно для складов с донной разгрузкой, когда поверхность материала сильно деформирована. Ответы на эти и другие вопросы в режиме онлайн дают решения indurad iStockpile/iDome/iSilo (в зависимости от типа буферной зоны).

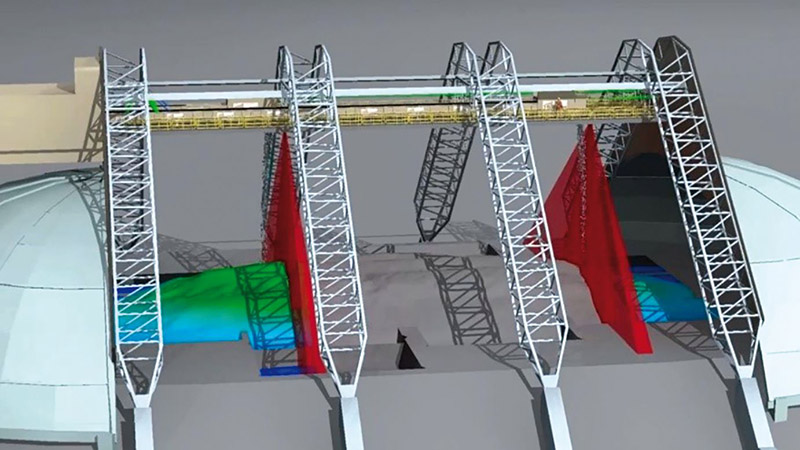

В зависимости от конфигурации склада и его технологического процесса радары могут быть зафиксированы под потолком склада (см. рисунок 5) либо на технологическом оборудовании (см. рисунки 6 и 7), что открывает дополнительные возможности по автоматизации склада. Это же характерно и для купольных складов (см. рисунок 8).

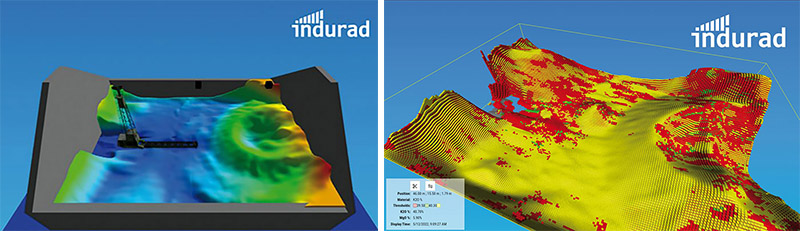

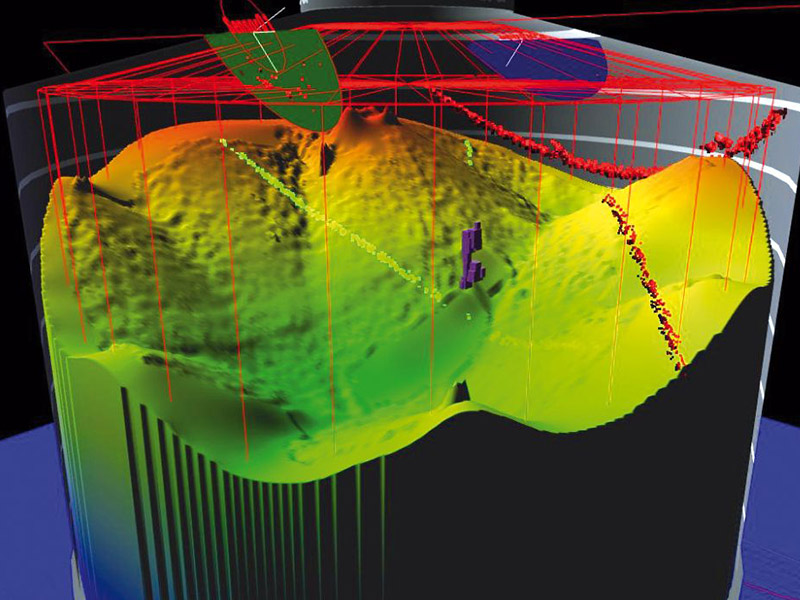

Особенностью решения iStockpile является возможность не только предоставления 3D цифрового двойника остатков материала на складе, карты высотных отметок, виртуального зонирования и т. д. — это всё стандартный функционал. Очень важной частью решения является программный модуль, позволяющий накапливать информацию о различных свойствах материала, передаваемых в систему с привязкой ко времени и месту его погрузки на склад.

Таким образом формируется модель распределения заданных свойств материала в объёме за счёт применения технологии объёмных пикселей (Volumetric Pixel — VOXEL). По мере деформации поверхности материала в процессе погрузки-разгрузки склада модель показывает перемещение материала с заданными свойствами к точкам разгрузки.

Такая технология позволяет прогнозировать и планировать качество питания последующих переделов, влияя тем самым на основные технологические параметры производства. Свойства материала передают в систему поточные анализаторы или лаборатории и вводят автоматически или вручную. Пример такого моделирования представлен на рисунке 10.

А вот измерения в силосах — это совершенно отдельная история. Как правило, при погрузке-разгрузке силосных банок пыление настолько сильное, что внешняя среда очень напоминает плотное облако, в котором ничего не видно на расстоянии вытянутой руки. Именно по этой причине в наш век автоматизации для оперативного контроля уровень заполненности силосов зачастую определяют с помощью груза и верёвки с узелками.

Решение indurad iSilo, можно сказать, произвело революцию в этом вопросе (см. рисунок 9), и теперь для измерения доступен не только объём остатков, но и некоторые особенности поведения материала — на базе 3D-радарного сканирования.

Резюме

Аппаратно-программные решения, разработанные компанией indurad, позволяют значительно оптимизировать технологические процессы в жёстких условиях эксплуатации, где традиционные сенсорные технологии, разработанные для производственной отрасли, достигают предела своих возможностей и не обеспечивают качества и надёжности измерений.

В полевых условиях радарная технология доказала свою применимость и может рассматриваться как надёжный и точный источник данных при автоматизации технологических процессов перевалки и хранения навальных грузов.

Текст: Иван Корнеев, директор ТОО «indurad»

ТОО «indurad» («Индурад»)

indurad.com

еurasia@indurad.com

+7 747 652 97 40, +7 925 903 59 36

Алматы, Медеуский район, улица Жамакаева 99, офис 218, Казахстан, почтовый индекс 050040

На правах рекламы

и нажмите

Ctrl + Enter Поделиться: