и нажмите

Ctrl + Enter Поделиться:

Там, где бегут чугунные реки. Репортаж с металлургического комбината АО «АрселорМиттал Темиртау»

Казахстанская Магнитка, Карметкомбинат, АО «АрселорМиттал Темиртау» — всё это названия крупнейшего металлургического комплекса на территории бывшего СССР, которые он носил в разные времена.

В июльские будни, когда все страны СНГ праздновали День металлурга, наш корреспондент побывал там, где бегут чугунные реки и закаляется металл, — в доменном цехе металлургического комбината АО «АрселорМиттал Темиртау».

Со дня выпуска первого чугуна прошло уже 62 года. И у Темиртау есть другое название — Город металлургов. Здесь расположен комбинат с тремя доменными печами в составе доменного хозяйства.

Начиналось всё в Москве в 1942 году. В самый разгар Великой Отечественной войны был подписан приказ, в котором говорилось: «Наряду с составлением проектного задания на строительство Казахского металлургического (передельного) завода разработать предложения о строительстве вблизи Караганды металлургического завода с полным циклом».

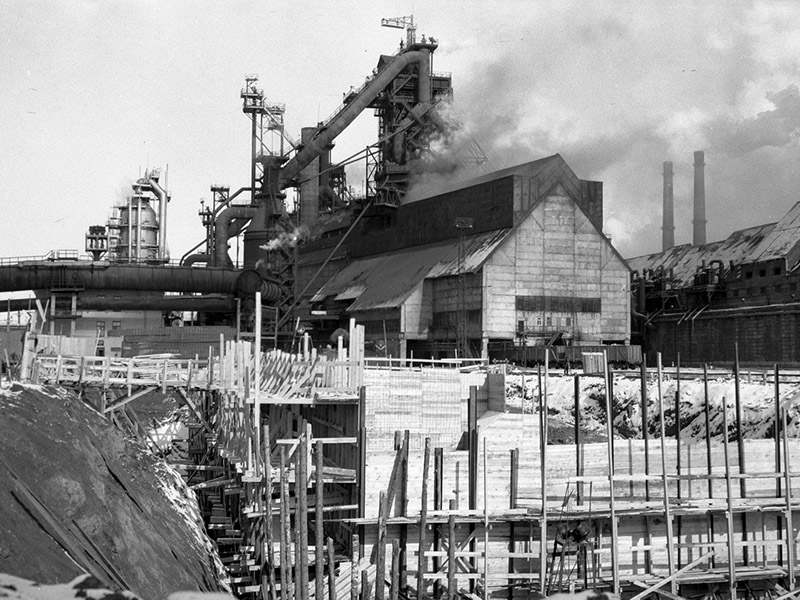

В 1950 году в стройке комбината принимала участие болгарская молодёжь. Завод возводили в суровых условиях казахстанской степи. Работоспособность людей была невысокой из-за резко континентального климата и недостатка жилья. Но отсутствие железнодорожных путей, транспорта и перебои с доставкой материала, ежедневный путь до рабочего места длиной в 14 км и даже нехватка питьевой воды не остановили участников стройки, и 3 декабря 1957 года состоялась торжественная закладка доменной печи № 1.

После постановления Совета Министров СССР от 31 января 1958 года о том, что строительство Карагандинского металлургического завода и рудной базы нужно считать государственной задачей в деле развития чёрной металлургии востока страны, на стройку в поселок Самаркандский начали приезжать добровольцы со всего Союза. В 1959 году Казахстанская Магнитка стала Всесоюзной ударной комсомольской стройкой.

3 июля 1960 года был выдан первый чугун, однако, пока строились коксовые батареи, доменщикам приходилось работать на привозном коксе. Первый казахстанский кокс был выдан 1 декабря 1960 года, и далее одна за одной были построены и запущены в работу ещё три доменные печи.

После распада Советского Союза в истории металлургического гиганта и Темиртау появились новые страницы, не всегда с позитивным содержанием. Были сложные времена: не платили зарплату, в старой части города были проблемы с отоплением.

Те времена доказали ещё раз, что металлургов не просто так называют людьми с железным характером.

То, что комбинат выжил в сложнейшие времена, — заслуга трудовых коллективов, которые, несмотря на отсутствие зарплаты и часто меняющихся хозяев комбината, приходили на свою нелёгкую работу и продолжали упорно трудиться. Ведь если работу прекратило бы хоть одно производство, остановки случились бы везде. Но самым страшным было остановить коксовые печи, это необратимый процесс.

Всё изменилось в ноябре 1995 года, когда Группа LNM приобрела активы, и комбинат, находившийся в состоянии глубокого кризиса, стал собственностью иностранной компании. Зарплату выплатили, производство начали модернизировать, а мощности — наращивать.

Сегодня казахстанская Магнитка работает на трёх доменных печах. Первая печь законсервирована в связи с тем, что технически устарела, а условия труда на ней оставляют желать лучшего. Доменные печи № 2, 3 и 4 работают в полную силу.

В настоящее время доменный цех металлургического комбината выплавляет передельный и литейный чугун для фасонолитейного и конвертерного цехов. Суммарная мощность доменного цеха составляет 4,3 млн тонн чугуна в год. В ближайших планах руководства — довести все печи до евростандарта.

Гордость металлургов — доменная печь № 2, которая выдала первый чугун 23 июля 1961 года и после модернизации стала агрегатом нового поколения и технического оснащения.

На всех литейных дворах доменных печей больше нет открытых рек чугуна. Благодаря реконструкциям и модернизациям горячий труд доменщиков снизил градус.

Здесь трудятся самые настоящие металлурги — сильные, выносливые и любящие свою работу. Сегодня на комбинате функционируют три доменные печи. На третьей и четвёртой печах с объёмами 3 800 и 3 500 м3 в смену выходят восемь горновых, на доменной печи № 2 — пять доменщиков.

Доменная печь № 3 была запущена в работу в 1971 году. Тогда в кратчайшие сроки выполнили 800 тысяч кубометров земляных работ, было уложено более 160 кубометров железобетона и более 33 тысяч тонн огнеупоров, смонтировано 25 тысяч тонн металлоконструкций и технологического оборудования.

В 2015 году был реализован масштабный проект, благодаря которому общий объём печи увеличился. Помимо этого, значительно улучшились условия труда и снизилось воздействие данного производства на экологию.

«В составе доменного цеха работают три печи. Мы находимся на литейном дворе доменной печи № 3. Здесь в 2015 году была проведена масштабная реконструкция: был не только увеличен объём производства, но и построена аспирационная установка. Раньше выбросы улавливались мультициклонными батареями.

Сейчас же все выбросы с литейного двора и бункерной эстакады улавливаются при помощи рукавных фильтров. Пыль с рукавных фильтров используется в составе шихты аглопроизводства. Сырьё перерабатывается и возвращается к нам в виде продукта сырьевой базы для доменных печей», — рассказал директор аглодоменного производства Сергей Былинкин.

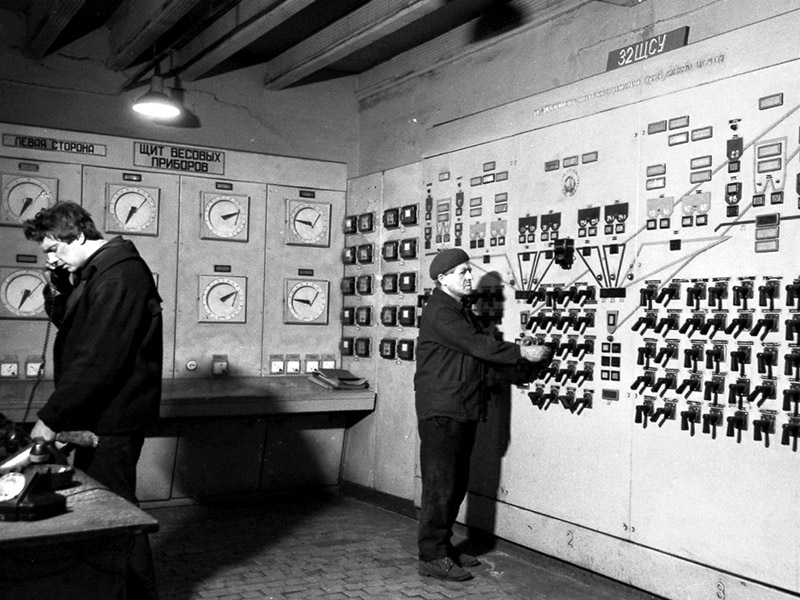

У каждой доменной печи есть пульт управления — отдельная комната с множеством мониторов. Именно отсюда ведётся управление процессами плавки, на экранах высвечиваются абсолютно все технологические показатели, в том числе отражается работа пылеочистного оборудования и осуществляется мониторинг аспирационной системы.

Доменная печь № 4 — самая молодая среди всех, её запустили в 1975 году. Её работа была спроектирована на форсированном режиме и высоких параметрах плавки. Температура дутья составляла 1 200 градусов. Именно с пуском четвёртой домны завершилось строительство металлургического комбината.

«Я люблю свою работу несмотря ни на что. Да, порой сложно. Но это же металлургия! Здесь легко не бывает, и слабаки здесь работать не смогут. Я металлург уже 10 лет, сейчас тружусь на доменной печи № 4. В бригаде у нас семь человек, и каждый знает своё дело на 100%. Наша главная задача — бесперебойно выдавать чугун и шлак.

На ДП-4 работать намного легче. Свой трудовой путь я начинал на первой печке, там был очень тяжёлый физический труд, а здесь после модернизации работа горновых намного облегчилась.

Там вручную забивали желоба и чугунные ванны — здесь все автоматизировано, мы же просто бесперебойно льём чугун и шлак», — говорит горновой доменного цеха АО «АрселорМиттал Темиртау» Мустафа Авдолдай.

Самое красивое в доменном производстве — это, конечно же, выпуск чугуна. Каждую значимую дату здесь проводят юбилейные выпуски, на которые приглашают ветеранов металлургического комбината.

С момента запуска доменного цеха на металлургическом комбинате было произведено 212 020 627 тонн чугуна.

Текст: Татьяна Богомолова

Фото: архив АО «АрселорМиттал Темиртау»

и нажмите

Ctrl + Enter Поделиться: