и нажмите

Ctrl + Enter Поделиться:

Цифровое раздвоение: рассказываем о технологии «Цифровой двойник»

Нам довелось жить во время «четвёртой промышленной революции», когда производственный процесс стремительно меняется, и в него всё глубже проникает «цифра». Добывающие предприятия стараются идти в ногу со временем, внедряя у себя новые инструменты.

Одна из таких технологий, которая в последнее время «на слуху», — цифровые двойники. В чём же секрет её популярности?

Строим цифрового двойника — с чего начать?

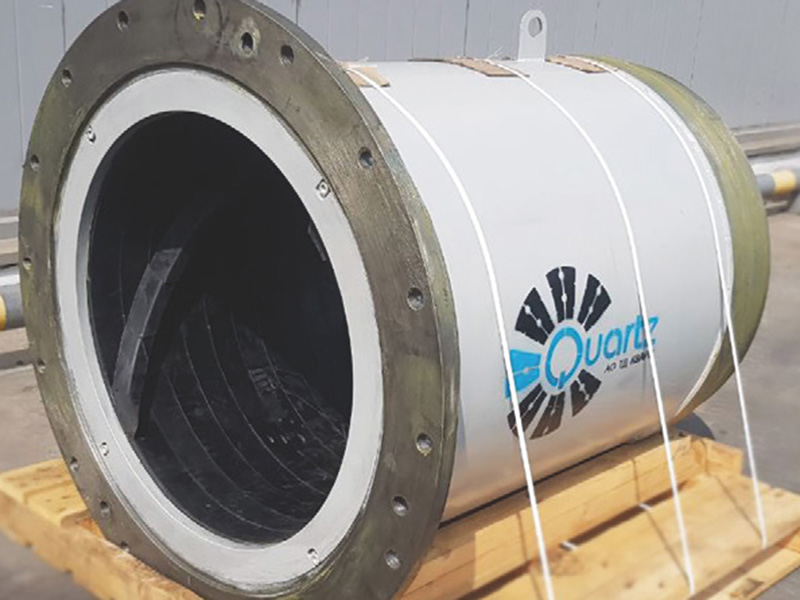

Допустим, руководитель решил создать цифрового двойника своего предприятия. С чего ему следует начать? Какие потребуются ресурсы, и сколько это займёт времени? Первый этап — это сбор информации. Цифровизации скважины или завода должна предшествовать автоматизация, то есть установка различных датчиков, которые будут непрерывно поставлять данные.

Понятно, что количество затраченного времени на этом этапе напрямую зависит от размеров объекта, уровня его изначальной автоматизации, наличия инфраструктуры и т. д. То есть технология цифровых двойников неразрывно связана с интернетом вещей.

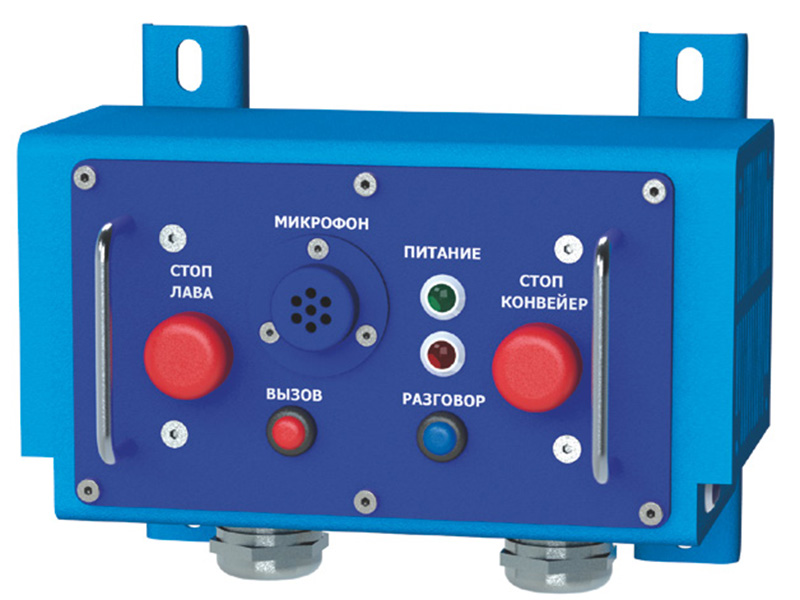

«Технология IIoT — промышленного интернета вещей — способна значительно повысить операционный контроль на производстве за счет сбора информации в режиме реального времени о каждом этапе цепочки поставок и функционировании производственных линий.

Для её внедрения необходима установка большого числа датчиков, включенных в сеть интернет для сбора данных о текущем процессе производства. Таким образом, все оборудование на умном предприятии, участвующее в производственном процессе, должно быть объединено в единую сеть», — отмечает директор Центра исследований и разработок, MBA, директор по маркетингу АО «КАДФЕМ Си-Ай-Эс» Денис Хитрых.

По мнению руководителя отдела инжиниринга ООО «Эмерсон» (Emerson Electric Co) Евгения Крейдлина, какого-то сверхъестественного оборудования непосредственно для создания цифрового двойника не потребуется.

«Для создания цифрового двойника в основном необходимы обычные персональные компьютеры. Для моделирования технологического процесса необходимы программные пакеты для создания динамических моделей высокой точности. Для воспроизведения РСУ (распределённая система управления) и ПАЗ (противоаварийная защита) необходимы виртуальные контроллеры (симуляторы контроллеров), которые присутствуют во всех современных АСУТП (автоматизированная система управления технологическим процессом). На рынке преобладает ПО для высокоточного моделирования зарубежных поставщиков», — рассказывает г-н Крейдлин.

Денис Хитрых также отмечает, что лидирующие позиции на рынке занимает иностранное ПО, впрочем, представлена и отечественная продукция.

«Основу любого «умного» производства составляют платформенные решения, позволяющие объединить в единую систему станки и другие производственные единицы, а также программы для сбора и обмена информацией. В настоящее время существуют отечественные и зарубежные средства поддержки IIoT. Американская компания PTC является лидером на рынке платформ IIoT во всем мире.

Платформа ThingWorx является ядром технологического портфеля PTC для «платформизации» промышленных предприятий. Российская компания «Сигнум» разработала универсальную IIoT-платформу — Winnum, предназначенную для процесса создания и запуска приложений для удаленного наблюдения, анализа и оптимизации работы изделий и процессов их эксплуатации», — говорит представитель «КАДФЕМ».

В то же время одного внедрения программного и аппаратного обеспечения недостаточно для того, чтобы говорить о внедрении цифрового двойника, считает заместитель генерального директора ITPS по решениям для нефтегазового сектора Рустам Камалов.

Цель можно считать достигнутой, когда будет создана качественно новая модель управления активом на основе аналитических расчётов, выполненных на цифровом двойнике. Речь идёт о масштабных преобразованиях в самой концепции управления и модели бизнес-процессов.

«Оцифровать все основные элементы актива мало, важно ещё объединить их в общую интегрированную модель (ИМ), обеспечить сходимость (от этого напрямую зависит качество расчётов) и системное наполнение ИМ накопленными геолого-геофизическими и промысловыми данными.

Необходимо регулярное наполнение модели фактическими текущими данными о работе месторождения, которые служат материалом для аналитики и прогнозирования. Процессы ИМ должны также учитывать данные смежных систем, планы мероприятий, взаимное влияние различных компонентов актива и т. д. Таковы первые шаги, которые только создают возможности для интеллектуального управления промыслом», — отмечает г-н Камалов.

С тем, что цифровые двойники — это не только ПО и «железо», но целые институты, которые нужно эффективно встроить в производство, согласны и в ООО «Иокогава Электрик СНГ» (Yokogawa Electric CIS).

«Основой для каждого цифрового двойника является не только программное обеспечение, но и качественные данные и эффективные измерительные системы. Благодаря всем этим технологическим элементам принятие решений с использованием цифрового двойника может быть быстрым и более эффективным.

Ещё одна ключевая проблема цифрового двойника заключается в том, что он должен существовать в рамках прочной системы управления. Она включает в себя чётко определенные бизнес-процессы наряду с ясностью в отношении прав на принятие решений и действий, за которые несут ответственность люди», — считает операционный руководитель группы KBC-Yokogawa из «Иокогава Электрик СНГ» Булат Низамеев.

Вычисляем эффект

Понятно, что создание цифрового двойника — проект, который требует серьёзных затрат финансов, времени, человеческих ресурсов. Отсюда резонный вопрос: какие выгоды получит от этого бизнес? Безусловно, появляются новые возможности, например, удалённое управление предприятием.

Также теперь можно быстро находить потери при производстве и их причины, осуществлять контроль за выполнением задач. Но, пожалуй, куда важнее то, что на базе цифровых двойников возможно осуществлять имитационное моделирование, то есть заниматься составлением прогнозов.

«Мы имеем не только красивую картинку, но и ответ на вопрос: «А что, если?» С помощью имитационного моделирования мы сможем вводить в наше производство уже верные отлаженные концепции, которые основаны не только на «чуйке», накопленном опыте, а имеют математическое обоснование тех или иных решений.

Например, можем предсказывать поломки не линейно, а с помощью некоего математического распределения, которое основывается на исторических данных, которые есть на предприятии», — рассказал на онлайн-конференции «Digital Mining & Metallurgy Online Conf: Решения для интеллектуальной добычи и металлургии» менеджер по развитию направления «Цифровое производство» ООО «Сименс Индастри Софтвер» (Siemens Digital Industries Software) Николай Андрюхин.

Неудивительно, что цифровые двойники активно используют и при проектировании новых производств. Смоделировав предварительно на компьютере производственный процесс, можно избежать ошибок в реальной жизни.

«Изначально цифровые двойники по большей части использовали инженеры и конструкторы, поскольку они помогают упростить и ускорить процесс проектирования нового изделия и сократить множество этапов испытаний или прототипирования.

Используя САПР, компьютерное инженерное моделирование, системы дополненной и виртуальной реальности, инженеры могут оптимизировать характеристики изделия, выбрать оптимальный материал для его изготовления и провести виртуальные испытания на надёжность и долговечность. Таким образом, ускоряется стадия разработки прототипа, снижаются издержки производства и повышается качество выпускаемой продукции», — перечисляет возможности технологии Денис Хитрых.

Всё вышесказанное применимо практически к любому предприятию в любой отрасли. Широкое применение цифровые двойники нашли и в нефтегазовом секторе.

«Сегодня ключевая задача нефтегазодобывающих компаний как раз и состоит в том, чтобы как можно быстрее перейти от «точечной» модернизации к новым современным концепциям управления, подразумевающим не только внедрение цифровых систем, но и серьёзные организационные перемены. Отправной точкой для таких масштабных преобразований зачастую становится угроза невыполнения плана по добыче.

Представьте: запасы есть, потенциал есть, а план не выполняется. Или есть проблема частого отказа оборудования, запланированные мероприятия не приносят нужного эффекта. Или на месторождении планируется реконструкция, ввод новых мощностей.

Здесь важно не ошибиться с проектными решениями, выбрать оптимальное оборудование, словом, обеспечить эффективность инвестиций. В таких вопросах нельзя действовать «на глаз», — объясняет необходимость внедрения цифровых двойников Рустам Камалов.

Однако и современные АСУТП могут выполнять много задач. Среди них мониторинг, информирование, управление режимами агрегатов, защита оборудования от аварийных ситуаций. Так ли нужны в этих условиях цифровые двойники? Такой вопрос оправданно приходит в головы руководителям предприятий.

Чтобы ответить на него, эксперты «КАДФЕМ Диджитал» сравнили работу цифрового двойника и штатной АСУТП на примере компрессорной станции по перекачке газа. Как и ожидалось, у цифровых двойников возможностей больше, недаром в «КАДФЕМ Диджитал» их называют следующим этапом развития этих систем.

Например, с помощью цифровых двойников можно вести расширенный мониторинг на основе математической модели, определять оптимальные технологические режимы, осуществлять предиктивную диагностику, контроль и сопровождение эксплуатации в дополненной реальности.

«Таким образом, экономический эффект от внедрения цифрового двойника промышленного оборудования складывается из прямой и косвенной экономии. Во-первых, снижаются суммарные затраты на ремонт, увеличивается межремонтный период, сокращаются потери, связанные с внеплановым простоем оборудования. Также сокращаются убытки в виде недополученных доходов (упущенные выгоды) и снижаются потери электроэнергии», — резюмирует Денис Хитрых.

Впрочем, несмотря на растущий потенциал цифровых двойников в отношении возможной прибыли, выгода от их внедрения для многих промышленных компаний до сих пор не всегда очевидна, продолжает представитель «КАДФЕМ». И многие компании предпочитают «семь раз отмерить» перед тем, как решиться на капитальные вложения.

Не случайно руководитель TechLab ООО «ПепсиКоХолдингс»(«PepsiCo Россия») Александра Сухарева, выступая на уже названной онлайн-конференции, отметила, что оценить окупаемость этой дорогостоящей инициативы достаточно сложно.

«Да, цифровые двойники могут позволить избежать потерь при производстве, например, вовремя просигнализировав о потенциальных поломках. Но выгода в данном случае опосредованная, и не всегда её можно выразить в конкретных суммах», — считает г-жа Сухарева.

Пожалуй, главный вопрос, который сегодня волнует все без исключения отрасли, звучит так: возможно ли выразить эффект от внедрения цифровых двойников в деньгах?

«Как правило, ожидаемый бизнес-эффект просчитывается до начала проекта. В качестве примера приведу недавний кейс — цифровой двойник на одном из активов заказчика. Сегодня система круглосуточно сопровождает работу более 600 скважин. Ожидаемый экономический эффект от использования данной технологии — 3,3 млрд руб. до 2030 года. Дополнительная накопленная добыча предприятия превысит 800 тыс. тонн нефти и 1,3 млрд м3 газа», — говорит Рустам Камалов.

«Цифра» пока не всесильна

Существуют ли ограничения у технологии цифровых двойников? И если да, то как их возможно обойти? Свои сложности, конечно, возникают, но на большинство вызовов разработчикам удалось найти ответы.

«Нефтегазовый промысел генерирует множество различных параметров, которые характеризуют, как идёт технологический процесс: давление и температура на скважинах, параметры работы погружного оборудования, замеры объемов добываемой продукции, параметры по наземной инфраструктуре, давление и температура трубопроводов, статусы по запорно-регулирующей арматуре, закрыты или открыты задвижки, с какой частотой крутится насос, уровень напряжения и т. д. 28 000 параметров, как это было у нас на газовом месторождении в Узбекистане, или 100 000 в Ираке — это сравнительно небольшие цифры.

Ручной ввод всех этих данных — задача непомерно трудоёмкая. Особенно, если речь идёт о больших месторождениях. Но группа компаний ITPS разработала специализированный инструментарий, позволяющий автоматизировать эти операции и существенно снизить нагрузку на персонал», — отмечает Рустам Камалов.

Для того чтобы создать цифрового двойника, предприятию надо решить ещё ряд попутных задач. Один из ключевых вопросов связан с хранением данных, тем более что цифровой двойник достаточно много «весит». Однако у этой проблемы есть свои пути решения: от расширения сервера до облачных хранилищ или хранения данных на серверах поставщика.

Также нужно, чтобы каналы связи передавали информацию без задержек и искажений, соблюсти критерии совместимости, масштабируемости и кибербезопасности с имеющейся IT-системой.

В то же время, по мере того как растут возможности цифровых двойников, аналогично растёт и её разрушительный потенциал, отмечает Денис Хитрых. Речь идёт о кибербезопасности. По мере того как растёт объём данных, собираемых с различных датчиков, растут риски, связанные с конфиденциальностью информации.

Это значит, что компании должны разработать стратегии для управления этими рисками. Впрочем, на рынке в последнее время всё больше и больше предложений в сфере кибербезопасности.

Естественно, что эффективность цифровых двойников сильно зависит от качества, количества, доступности данных и надёжности самой модели, отмечают в «Иокогава Электрик СНГ». Поэтому особое значение приобретает синхронизация с моделью данных актива.

«Нужно, чтобы цифровой двойник через систему управления данными постоянно получал информацию от самого актива. Тогда, если поменяется физическая конфигурация или работа предприятия, то цифровой двойник, соответственно, скорректирует свою модель актива и прогнозы. Имея такую актуальную модель предприятия, цифровой двойник сможет лучше оценивать проблемы и задачи, анализировать будущие действия и быстрее внедрять оптимальные решения», — поясняет Булат Низамеев.

Как мы видим, большинство этих ограничений легко обойти. Впрочем, бывают ситуации, когда «цифра» всё же бессильна.

«Основное ограничение цифрового двойника — невозможность воспроизведения физической обстановки, в которой работает полевой оператор (обходчик). И если ещё можно воссоздать трёхмерную среду восприятия информации, то воспроизвести усилия, необходимые для закрытия замерзшей задвижки в условиях окружающей температуры -50 градусов, на цифровом двойнике невозможно. Обойти их удастся только при применении нецифровых (физических) компонентов», — считает Евгений Крейдлин.

Концепцию новой технологии в 2002 году в своей книге «Происхождение цифровых двойников» описал профессор Мичиганского университета Майкл Гривс. А в 2010 году термин «цифровой двойник» впервые использовали в отчёте НАСА.

В поисках потолка

Впервые термин «цифровой двойник» использовали в отчёте НАСА за 2010 год. Прошло совсем немного времени, а эта технология из разряда концептов шагнула в лидеры отрасли. Более того, некоторые эксперты считают, что здесь мы достигли технологического потолка.

«Бум цифровых двойников остался несколько позади, он пришёлся на то время, когда эта технология называлась «компьютерные тренажёры», и технологии их создания подошли к некоторому пределу, лишь незначительно улучшаясь. Но возможно, в будущем, с развитием новых технологий, будет сделан новый прорыв, и кто-то откроет «голубой океан» в данной области», — считает Евгений Крейдлин.

В то же время и в рамках существующей базовой технологии существует ещё большой простор для её усовершенствования — сделать её более простой в использовании, доступной, расширить функционал цифровых двойников.

А по мнению Дениса Хитрых, у технологии есть ещё хороший потенциал для роста за счёт кооперации с другими технологиями «искусственного интеллекта». Так, в будущем взамен разрозненных баз данных промышленные компании будут использовать блокчейн, что позволит получить ранее недоступные данные в объёмах, достаточных для создания динамичных и адаптивных цифровых двойников.

Также «двойники» могут стать более совершенными за счёт интеграции с такими цифровыми технологиями, как искусственный интеллект на основе глубоких нейронных сетей, высокоскоростная беспроводная связь, виртуальная и дополненная реальность, 3D- и 4D-печать, компьютерное зрение.

Но для того, чтобы извлечь из цифровых двойников максимальную пользу, компаниям придётся уже в ближайшем будущем пойти на серьёзную перестройку.

«Поскольку в ближайшие годы тенденция по распространению цифровых двойников в промышленности будет набирать обороты, компаниям, которые хотят сохранить свою конкурентоспособность, необходимо изучить возможности их использования для оптимизации существующих бизнес-процессов и разработки новых продуктов, услуг и бизнес-моделей.

В долгосрочной перспективе для полной реализации потенциала цифровых двойников может потребоваться интеграция систем и данных всех производственных экосистем, а также внешняя интеграция, выходящая за рамки индивидуальных партнёрских связей», — предупреждает Денис Хитрых.

В «Иокогава Электрик СНГ» считают, что создание цифрового двойника в будущем будет также сложной задачей. Ключевым фактором становятся возможности по усовершенствованию продукта в зависимости от требований конкретного предприятия. Однако это не отменяет ключевых требований к цифровому двойнику будущего: он должен быть многоцелевым и интегрированным с облачными технологиями.

«Одним из ключевых событий, происходящих сейчас, является широкое распространение облачных решений. Необходимо подключить множество датчиков, передать множество данных, число которых будет только расти по мере того, как технологические и инновационные обновления создают более мощные цифровые двойники.

Облако потребуется тогда, когда необходимо управлять выбором инвестиций в операционных и капитальных затратах, внедрять инновации и расти. Эта передовая технология обеспечивает платформу для масштабируемого ядра приложений и служб, которые могут обмениваться данными и функциями между собой, предлагая улучшенный пользовательский опыт, удобство ускорения и упрощения создания ценности», — отмечает Булат Низамеев.

Практически все крупные российские нефтегазовые компании вкладываются

в цифровизацию своих активов и достигли на этой ниве больших успехов. Однако оборудование и технологии при этом, как правило, используются импортные. Впрочем, и здесь есть определённые подвижки.

«Пока на рынке специализированных платформ для интеграции потоков данных и развертывания прикладных инструментов планирования, моделирования и аналитики преобладают зарубежные вендоры. Однако есть и отечественные продукты, что важно в сегодняшних условиях санкционных ограничений.

Отечественные интеграционные платформы позволяют предприятию построить комплексную автоматизированную высокоскоростную интегрированную среду управления добычей на основе цифрового двойника и обеспечить его наполнение всеми необходимыми данными из разнородного прикладного ПО», — отмечает Рустам Камалов.

Таким образом, даже если технология цифровых двойников и достигла своего потолка «по вертикали», она ещё долго может развиваться «по горизонтали».

И скорее всего, уже в ближайшие годы произойдёт ключевой переворот, когда цифровые двойники из интересной новинки станут неотъемлемой частью любого производства, в том числе и в нефтегазовом секторе.

Денис Хитрых, директор Центра исследований и разработок, MBA, директор по маркетингу, АО «КАДФЕМ Си-Ай-Эс»

«С появлением интернета вещей (IoT) внедрение цифровых двойников стало экономически выгодным, и технология стала получать всё большее признание в сообществе промышленного интернета вещей (IIoT), делающего упор на большое, сложное и капиталоёмкое оборудование.

С помощью цифровых двойников можно трансформировать методы профилактического обслуживания оборудования. Датчики, встроенные в оборудование, в режиме реального времени направляют цифровому двойнику данные о производительности и техническом состоянии. Это позволяет заблаговременно выявлять и устранять неисправности, эффективно планировать техническое обслуживание и ремонт (ТОиР)».

Евгений Крейдлин, руководитель отдела инжиниринга ООО «Эмерсон» (Emerson Electric Co)

«Основные преимущества цифровых двойников наиболее ярко проявляются при их внедрении на новых производствах. В этом случае можно сначала «опробовать» новую технологию от лицензиара на высокоточной модели, а стратегии управления и противоаварийной защиты, внедряемой АСУТП, можно проверить на её симуляторе.

Потенциальный экономический эффект заключается в сокращении времени пуска установки, раннем выходе на режим и производстве продукции высокого качества».

Рустам Камалов, заместитель генерального директора ITPS по решениям для нефтегазового сектора

«Цифровой двойник необходим для того, чтобы оценить потенциал актива и главное — обосновать целесообразность тех или иных мероприятий, проводимых на фонде. Он позволяет просчитать результаты изменений технологических режимов работы определённой скважины или группы скважин, отрабатывать многовариантные сценарии добычи и выбирать наиболее выгодные из них. За 18 лет работы на нефтегазовом рынке эксперты ITPS построили множество подобных решений на самых разных месторождениях: на малых (20–30 скважин) и больших (более 1500), на всех стадиях эксплуатации, на падающей добыче, на суше и на шельфе».

Булат Низамеев, операционный руководитель группы KBC-Yokogawa из «Иокогава Электрик СНГ»

«Цифровой двойник можно определить как инструмент поддержки принятия решений, который обеспечивает повышение безопасности, надёжности и прибыльности при проектировании или эксплуатации. Цифровой двойник работает в настоящем, воспроизводя реальное устройство, систему или процесс в смоделированном режиме, но с полным знанием показателей его работы в прошлом и точным пониманием будущего потенциала. Таким образом, цифровой двойник позволяет проводить сценарии «Что, если?» и «Что лучше?», которые будут запускаться автоматически для определения доступных стратегий, влияющих на решения, направленные на максимизацию прибыли».

Интересно

Сегодня цифровые двойники активно используют не только в добыче и переработке полезных ископаемых, но и крупном производстве, энергетике, строительстве и дизайне, космической отрасли, ритейле, транспорте и логистике, медицине, и сельском хозяйстве.

К слову

По мнению экспертов, в будущем цифровые двойники могут стать ещё более совершенными за счёт интеграции с такими цифровыми технологиями, как искусственный интеллект на основе глубоких нейронных сетей, высокоскоростная беспроводная связь, виртуальная и дополненная реальность, 3D- и 4D-печать, компьютерное зрение.

Текст: Андрей Халбашкеев

и нажмите

Ctrl + Enter Поделиться: