и нажмите

Ctrl + Enter Поделиться:

Виды материалов для футеровки. На защите горного оборудования

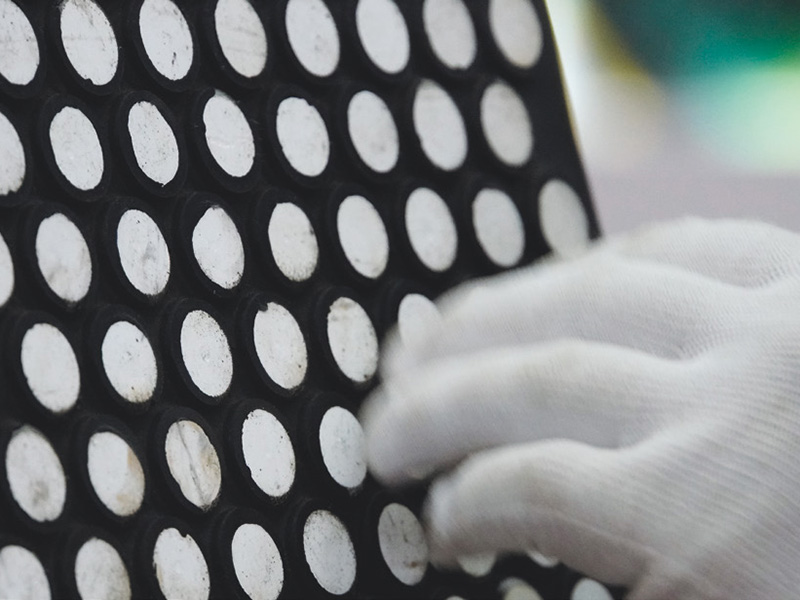

Ещё пару десятилетий назад, говорят производители износостойких материалов, ни о какой конкуренции между металлическими и неметаллическими изделиями речи вообще не шло: все использовали футеровку из металла — и точка. Сегодня на рынок вышли резинометаллические, резиновые, полиуретановые, керамические решения. Причём вышли так уверенно, что на некоторых технологических участках уже потеснили металл.

Одним из первых предприятий Казахстана, где привычную металлическую футеровку мельниц заменили на резиновую, стало ТОО «Казахмыс Холдинг». Эффект превзошёл ожидания: новая футеровка ходила четыре месяца против двух, которые выдерживал металл. Перефутеровку вместо 7 дней стали осуществлять за два, то есть простои снизились весьма ощутимо. Резиновая футеровка была дороже металлической примерно на 50%, но финансовый эффект она дала заметный. Поставщиком-первопроходцем в Казахстане стал Уральский завод РТИ.

Производителям футеровочных элементов удаётся добиться значительных результатов — создать комплектующие, которые служат на 30%, а порой и на 60% дольше своих предшественников. Конечно, возможны такие достижения только при тщательном подборе футеровки — как материала, так и дизайна износостойких решений.

Металлическая футеровка

Несмотря на то, что на рынке появились новые футеровочные материалы, традиционные металлические решения по-прежнему занимают свою нишу. Элементы из металла эволюционируют, как вся остальная продукция, разработчики стараются предложить новые, более эффективные варианты. Например, наплавленные биметаллические плиты.

«Это материал нового поколения, который пока мало известен в России и странах СНГ, но даёт фантастические результаты. Мы производим футеровку из данного материала. Преимуществом биметаллических плит является наличие в его наплавленном слое до 70% карбидов, боридов, нитридов — сверхтвёрдых частиц, которые превосходят даже кварц.

Кроме того, мы разработали специальную технологию наплавки высокопрочной проволокой, которая повышает твёрдость изделия до четырёх раз по сравнению с обычной сталью», — разъясняет руководитель Технопарка «Импульс» Михаил Дьяков.

«Мы используем для изготовления футеровочных элементов износостойкие стали твёрдостью (HB) 450-500 единиц по Бринеллю и биметаллические материалы Overlay из карбида хрома. Они отлично зарекомендовали себя как универсальное решение проблемы защиты оборудования от абразивного износа. Элементы из пластин Overlay помогают значительно повысить показатели стойкости к абразивному воздействию, являясь при этом универсальным компонентом.

Их используют на ковшах землеройной и погрузочной техники, ими оснащают узлы дробилок и сортировочных машин, а также с их помощью защищают кузова тяжёлых машин, бульдозерные и грейдерные отвалы», — отмечает главный конструктор ООО «Профессионал» Андрей Вальков.

И, конечно же, металлическая футеровка удерживает свои позиции на мельницах первой стадии. Генеральный директор АО «ТД «Кварц» Андрей Шаполов отмечает, что именно здесь сегодня развернулась основная борьба, ведь на мельницах второй и третьей стадий уже прочно укрепились резина и резинометалл. А вот на первой стадии, где идёт работа с крупной фракцией, где участвуют крупные мелющие тела, лучше справляется металл.

«Хотя и тут нужно смотреть на конкретную мельницу: может быть, самым эффективным вариантом будем комбинация материалов. Так что за все мельницы не скажу: нужно смотреть конкретное оборудование на конкретном производстве, изучать техническую документацию.

Но всё-таки мельницы первой стадии — это габаритные мельницы, а чем больше габариты оборудования, тем больше энергии выделяется при движении мелющих тел и перерабатываемого материала. Но всё-таки на этом этапе производственной цепочки чаще устанавливают металлическую футеровку», — отмечает Андрей Шаполов.

Резиновая и резинометаллическая футеровка

Если говорить о резиновой и резинометаллической футеровке, то в России и странах СНГ её, объясняет коммерческий директор ПАО «Уральский завод РТИ» Антон Тимченко, начали применять в двухтысячных, а «активный период жизни» этих решений на рынке стоит отсчитывать с 2014 года. Крупные зарубежные производители оборудования освоили и резиновые, и полимерные износостойкие материалы заметно раньше, но до России и СНГ эта «мода» дошла всего несколько лет назад.

«В начале 1970-х Курский завод РТИ первым в СССР начал производить резиновую футеровку, купив лицензию у шведской компании. Это были самые простые решения, но, в принципе, они неплохо себя показали на мельницах третьей и четвёртой стадий измельчения. А настоящий бум резиновой футеровки действительно пришёлся на 2000–2010-е годы.

Ведь именно тогда предприятия оказались в частных руках, пришли собственники, которые умеют считать деньги, они начали экспериментировать, внедрять разные решения. А в определённых условиях резиновая футеровка показывала значительно более продолжительный срок ходимости, чем традиционная металлическая.

Стоимость самих изделий была выше, а вот стоимость эксплуатации в расчёте на тонну продукции — ниже. Опыт использования резиновой футеровки мы позаимствовали у европейских производителей.

Но за прошедшие годы качество российских изделий заметно выросло, и сегодня оно уже не уступает качеству импортных решений», — рассказал генеральный директор ТОО «Восток Композит» Олег Боронин.

По словам Антона Тимченко, за последние 7–10 лет, которые резиновые износостойкие материалы активно работают на предприятиях добывающей и перерабатывающей промышленности, рынок уравновесился, резиновая и резинометаллическая футеровки заняли свою нишу и около 80%, и теперь идёт борьба за оставшиеся 20%.

«Резина имеет ряд преимуществ по сравнению с металлом: вес, износостойкость, поглощение шума и вибрации, простота демонтажа и замены. Опять же, благодаря меньшему весу, простота транспортировки.

Зачастую замена металлических элементов — операция дорогостоящая и трудоёмкая, поэтому могут применяться резиновые накладки с износостойкими композициями в составе, которые гораздо проще и дешевле заменить после выработки своего ресурса», — комментирует ведущий инженер-технолог ЗАО «УЗЭУ» Екатерина Шайнурова.

Но есть у резины и свои минусы: например, на участках, где температура превышает 90 градусов, резину уже не ставят. А если заменить её на металлокерамику, верхний порог поднимется до 160 градусов. Но всё равно есть переделы, где такие решения бессильны.

Кроме того, резина устойчива к истиранию, но не к ударам — материал просто рвётся. Ещё один недостаток — экологического свойства. Утилизировать резину куда сложнее, чем металл, рынок переработки не развит.

Полиуретановая футеровка

«Резино-керамическая футеровка применяется в основном в шаровых мельницах и галтовочных установках. Сталь работает там, где имеются сверхвысокие ударные нагрузки, полимерные материалы, полиуретан — там, где идёт высокий абразивный износ мелкими частицами породы и где существует проблема, связанная с налипанием», — обозначил целевое направление каждого вида футеровки заместитель генерального директора ООО «Торговый дом Пластмасс Групп» Игорь Васильченко.

Например, в угольных терминалах морских портов, которые работают в зоне низких температур, угольная масса в перегружателях смерзается, в итоге их приходится чистить, причём вручную — а суда простаивают.

В итоге эффективность работы порта снижается, а убытки ложатся, как правило, на владельцев портовых сооружений. Проблема решается заменой стальной футеровки на полиуретановую, ведь структура этого материала препятствует намерзанию.

С проблемой намерзания сталкиваются также угледобывающие и обогатительные предприятия. Да и в целом, по данным исследования, проведённого специалистами компании TAPP Group, она актуальна для 90% предприятий, а особенно сильно ощущается в осенне-зимний период.

Предприятиям приходится систематически останавливаться на очистку, привлекая к этой работе специалистов, укладываться в рамки установленных норм ППР становится очень сложно, затраты на ремонт и закупку новых футеровочных материалов возрастают, а выпуск концентрата сокращается. В общем, проблема действительно больная.

Помимо названных полиуретановых футеровок, к решению задачи привлекают относительно новый для рынка материал — сверхвысокомолекулярный полиэтилен (СВМПЭ). Такое решение выбрала, например, российская обогатительная фабрика «Печорская» (объект ПАО «Северсталь»), где СВМПЭ использовали для футеровки четырёх бункеров углеприёма под вагоноопрокидывателями. По данным генерального директора TAPP Group Дмитрия Лохова, за год непрерывной эксплуатации материал не получил износа, от проблемы налипания и примерзания удалось избавиться, а часы простоя удалось сократить на 50%.

Там, где остро стоит проблема намерзания, отлично показывает себя поликерамопласт, говорит директор ООО «Ремонтные технологии» Александр Лыжин.

«Если стоит задача футеровки ковша, нужно понимать, какая проблема для предприятия является первостепенной: налипание и намерзание или абразивный износ. Если оборудование работает в тёплом климате, то проблемы намерзания явно не возникнет.

А если машина при этом перегружает скальный грунт, то однозначно используют износостойкие металлические листы. А вот если наш ковш будет работать где-то на севере России, то лучше остановиться на поликерамопласте.

В случае с бункерами-накопителями, узлами пересыпа, течками — всё то же самое. Причём на одном и том же бункере возможно комбинированное решение: скажем, на конкретный участок попадает пересыпающаяся руда, его нужно защитить от абразивного износа, а для другого актуальна проблема намерзания, и в ход идёт полиуретан или керамика», — рассказывает Александр Лыжин.

Но и в данном случае мы говорим о материале не универсальном. При переработке таких материалов, как кварц и пирит, имеющих крепость, превышающую твёрдость стали, эластомерные (полиуретановые, резиновые) футеровки имеют преимущество перед стальными, обозначает сильные стороны материалов заместитель директора ООО «ТехМашПолимер» Сергей Лыков.

А вот при работе с известняком, чья крепость ниже, чем у стали, эластомерные решения изнашиваются быстрее металла.

И ещё: полиуретан превосходит резину по прочности и износостойкости, но не может быть применён при температурах выше 100 °С и в химически агрессивных средах, в то время как многие марки резин превосходят полиуретан по тепло- и химической стойкости.

Инжиниринговый подход

Таким образом, среди материалов для футеровки нет ни «аутсайдеров», устаревших решений, ни откровенных «лидеров», которые можно было бы считать универсальными. Основатель и вице-президент компании Element Марат Абдурахимов отмечает, что футервочные изделия из различных материалов вообще не стоит считать конкурентами друг другу.

Конкурируют скорее поставщики, причём дело не столько в цене футеровки, сколько в эффективности этого решения: как правило, заказчик выбирает тот продукт, который обеспечит лучшей выход концентрата и лучшее его качество, даже если сами футеровочные изделия окажутся дороже. Металлические и неметаллические износостойкие решения вполне могут жить дружно даже на одном технологическом узле. Вариант комбинированной футеровки сегодня довольно популярен.

«Каждый заказ для нас — это индивидуальный проект. Заказчик заполняет опросный лист и, опираясь на эти данные, мы рекомендуем тип и толщину материала для футеровки. Основные параметры — это тип перегружаемого материала, форма частиц, твёрдость, влажность, плотность.

Также важны температура эксплуатации и интенсивность работы узла: условно, сколько кубических метров породы проходит через него за сутки или за месяц. На износ влияют и высота падения, скорость потока», — комментирует менеджер по развитию ПМК «СибМашПолимер» Роман Ивлев.

Дополнительная возможность — варьировать не только состав материала, но и геометрию изделия. Это тоже далеко не повсеместная практика, во многих случаях всё уже придумано производителем горной техники.

Здесь, говорят производители футеровки, самую ценную информацию можно получить от оператора оборудования: внимательный сотрудник заметит, что, скажем, с одной стороны изделие изношено больше, чем с другой.

«Изменение геометрии деталей — это ещё один способ для увеличения наработки футеровок. Для щековых дробилок существует около 10 видов профилей футеровок, но далеко не все производители имеют в продуктовой линейке оптимальный для клиента вариант.

Для нашего клиента в золотодобывающей отрасли мы предложили необычное решение — комплект с разными профилями подвижной и неподвижной щёк: плоский профиль на неподвижной щеке дробилки позволяет эффективно перерабатывать взорванную породу, а «зубчатый» профиль на подвижной щеке обеспечивает мощный захват породы и удаляет мелочь.

Таким образом, мы получили комплект с высокими дробящими характеристиками и улучшенной ходимостью, а благодаря изменению геометрии и уменьшению абразивного износа мы повысили качество готового продукта и увеличили срок жизни футеровок», — рассказывает менеджер по технической поддержке направления «Дробление и сортировка» ООО «Майнинг Элемент» Татьяна Шайер.

Для достижения специфической цели иногда может потребоваться время и несколько поставок: чтобы в случае необходимости подобрать оптимальный состав и изменить геометрию частей — и так за несколько шагов прийти к максимальной эффективности. Поиск — это всегда время и определённые риски, и успех во многом зависит о того, готов ли к этому заказчик.

«Лишь небольшая часть наших клиентов в Казахстане сегодня готова оптимизировать процессы дробления на своих фабриках: изменить сплавы, геометрию камер дробления, а некоторые — даже полностью поменять конструкцию дробящих сегментов, которая позволит сократить затраты существенно уменьшить время перефутеровки.

Конструкторский отдел в последнее время сталкивается с задачами по доработке роторных и валковых дробилок. Так, на одном из текущих проектов в Казахстане мы разрабатываем дробильные валы с упрощённой системой монтажа и демонтажа брони. Это сильно сократит время простоя при перефутеровке машины.

Мы также продавали наши брони на конусные и щековые дробилки Sandvik в одну из медных компаний. Конусы переходили норму, а щёки показали повышенный износ. Теперь их следует доработать для повышения ходимости минимум до нормативной», — рассказывает руководитель продаж направления ДСО в «Майнинг Элемент» Иван Шуняков.

Однако в остальном, уверен специалист, казахстанский рынок броней переполнен продукцией местных заводов. Качество невысокое, но низкая цена является определяющей.

Андрей Шаполов, коммерческий директор АО «ТД «Кварц»

«В последнее время мы замечаем повышенный интерес к современным решениям по использованию резиновой футеровки. Наша компания выступает экспертом в области защиты мельничного оборудования от абразивного износа. На сегодняшний день технологии позволяют заменить металлические футеровки на резинометаллические на любых технологических участках.

Например, если рассматривать поверхность грохота, то от налипания лучше себя показывает резина в сравнении с полиуретаном. Однако на пересыпных бункерах с налипанием лучше справляются листы из материала СВМПЭ. Предлагаемые нами решения по установке резиновой и резинометаллической футеровки позволяют повысить КИО, улучшить показатели работы оборудования на всех технологических участках».

Иван Шуняков, руководитель продаж направления ДСО в «Майнинг Элемент»

«Рынок Казахстана также импортозависим, как и весь рынок стран СНГ. Цены ОЕМ за последние два месяца выросли на 25–35%. Хотя поставки ОЕМ продукции под запрет не попали, заказчики в Казахстане все больше стали обращаться к поставщикам аналогов, поскольку цены на них значительно ниже, а качество и покрытие моделей по артикулам могут быть равными или превышать OEM (как в случае с бронями Element).

Мы считаем, что в ближайшее время клиенты в Казахстане будут всё больше добавлять в свой пул поставщиков производителей качественной альтернативы по приемлемым ценам».

Подготовила Надежда Гесс

и нажмите

Ctrl + Enter Поделиться: