и нажмите

Ctrl + Enter Поделиться:

Хозяева медных гор: репортаж с Нурказганской обогатительной фабрики «Казахмыса»

Нурказганская обогатительная фабрика (НОФ) — не самое «юное» предприятие корпорации «Казахмыс». Медную руду там перерабатывают с конца «нулевых», а первые вскрышные работы на одноимённом руднике начались ещё в 2003 г. За это время на предприятии произошло многое, от забастовок и закрытия на ковидный карантин до внедрения технологий «умного рудника» и нескольких проектов модернизации оборудования. В декабре 2024 года «Казахмыс» любезно предоставил возможность своими глазами увидеть, чем оно живёт и как работает.

Из столицы Казахстана на обогатительную фабрику можно примерно за три часа добраться по укатанной трассе Астана — Караганда. Впрочем, основные точки притяжения для предприятия — это близлежащий Темиртау (10 км) и Караганда (75 км).

НОФ: честный обзор

Основные объекты предприятия: электрическую подстанцию, дробильно-сортировочный комплекс и главный корпус — можно разглядеть, пройдя внутрь периметра через КПП в виде вахтового вагончика. Рядом находятся парковка и площадка, открытая всем степным ветрам, — здесь работники ожидают развоза.

Знакомство с Нурказганской обогатительной фабрикой начинается с «мозга» предприятия. Главный корпус не отличается архитектурными излишествами и внутри предельно аскетичен. Зато здесь есть всё, что требуют стандарты промышленной и производственной безопасности: оборудованный медпункт, через который обязательно проходит персонал, заступающий на смену, служба выдачи и замены спецодежды и СИЗ, пищеблок, из которого доносится запах супа. Тут же администрация предприятия и производственно-технический отдел.

Эстетика «нулевых», царящая в административном корпусе, обманчива. Постройка и запуск фабрики в своё время были экспериментальным проектом «Казахмыса».

«Мы хотели понять эффективность работы роллер-пресса и пастового сгущения», — рассказывает директор НОФ Дияр Башимов.

Первоначальная стоимость проекта в 2003–2004 годах составляла 250–300 миллионов долларов. Затем бюджет сократили до 50 миллионов и «построили из того, что было»: купили два роллер-пресса, поставили сгущение, а основное оборудование, «грубо говоря, было б/ушное».

«Ради эксперимента поставили, поняли, что у нас эффективно, что нет, и с 2009 года и по сей день практически основная масса инвестиций идёт в эту фабрику, потому что запасов хватит практически до 2060 года», — объяснил специалист.

Путь руды

Фабрика перерабатывает в среднем 3,5 миллиона тонн медно-сульфидной руды в год, выдавая на выходе медный концентрат. Годовой план на 2025 год предусматривает уже 4 миллиона тонн, который ПТО разобьёт на месячные отрезки. Нарастить производство планируется за счёт запуска обновлённого дробильного участка, о котором расскажем ниже. Минерально-сырьевая база НОФ — Самарское месторождение меди, разработка которого предусматривается стратегическим планом предприятия до 2052 года.

«Не только мы, еще и Балхашская обогатительная фабрика перерабатывает нашу нурказганскую руду. Шахтёры 4 миллиона тонн добывают, из них 700 тысяч уходит на Балхаш», — добавляет начальник производственно-технического отдела НОФ Кайрат Аппасов — сегодня он будет показывать фабрику гостям.

«У нас в месяц выходит 2300 тонн меди, именно меди в концентрате. Сам концентрат около 13–14 тонн, получается 29–28 тонн меди в год», — уточняет специалист.

Если театр начинается с вешалки, то переработка медной руды — с рудного склада, на котором уже лежат горы серой породы общей массой 110 тысяч тонн. Такой объём фабрика способна переработать в среднем за девять дней, и, судя по открытым источникам, работы у неё хватит ещё на долгие десятилетия. Запасы Западного и Восточного участков Нурказганского месторождения, утверждённые Государственной комиссией по запасам полезных ископаемых Казахстана, составили 668 тысяч тонн меди в руде содержанием 1,11–1,52%.

Первоначальная подготовка руды проходит прямо в шахтовом комплексе, где работает свой дробильный участок.

«На шахте всё есть, щековые [дробилки, — прим. ред.] и три участковых конвейера. Они там добыли, взорвали, разбили, продробили — к нам приходят где-то куски по 160–200 мм. Шахтёры поставили две дополнительные дробилки, то есть они нам уже перестали давать такие „чемоданы”. Раньше, бывало, и по 450 мм приходило, сейчас таких проблем уже нет», — поясняет Кайрат Аппасов.

Грохот, вода и медный концентрат

Пройдя три стадии дробления, медная руда попадает в обновлённый цех грохочения. Сейчас на НОФ работает двухдечный грохот: верхние резиновые сита имеют ячейки размером 30х70, нижние — 20х20 миллиметров. Материал сит — армированная резина — позволяет выдерживать абразивные и ударные нагрузки и решает проблему с налипанием породы. В день нашего визита в цехе полным ходом идёт наладка оборудования, из-за чего переработка на этом участке приостановлена.

Было заметно, что строительные работы в цеху и вокруг него ещё идут — под ногами ощущался толстый слой пыли, характерный для любой стройплощадки. Подрядчиком была выбрана казахстанская компания ААEngineering, проектировщиком — НОВОМЭК.

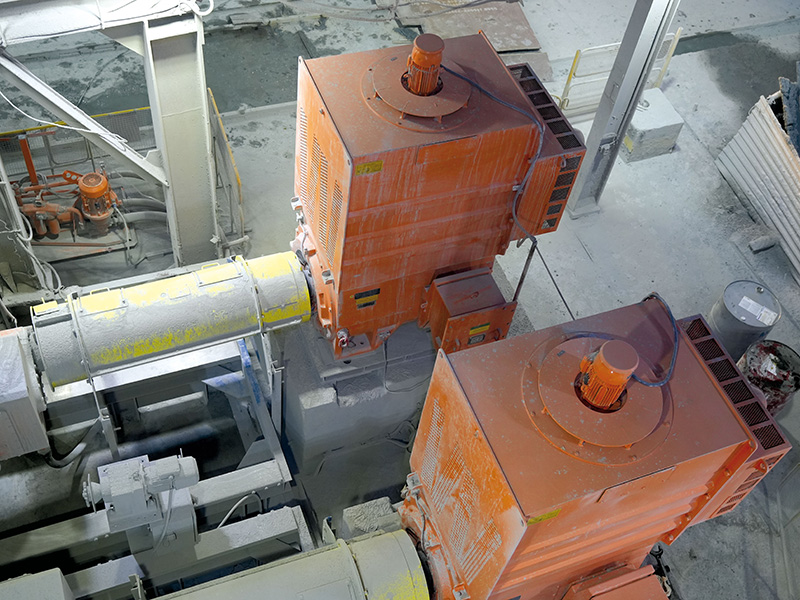

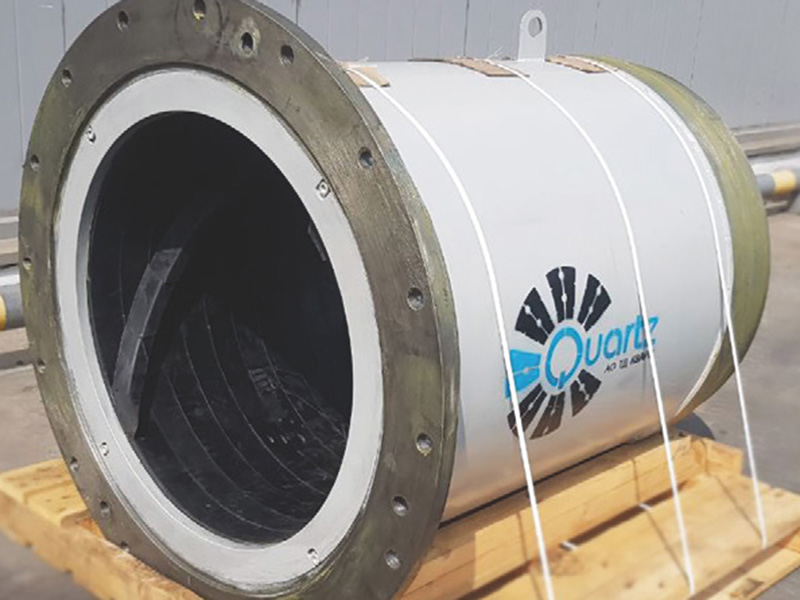

Конечный продукт цеха грохочения будет подаваться в действующий корпус тонкого дробления. В прошлом году там заменили роллер-пресс, который нечасто применяется на аналогичных фабриках в регионе.

«Роллер-пресс у нас, как стиральная машина „Алма-Ата”, если кто-то застал — там валки такие стоят для отжима белья», — говорит Кайрат Аппасов.

Основа роллер-пресса — два победитовых цилиндра: подвижный и неподвижный.

Работники фабрики с гордостью рассказывают, что прежний пресс был установлен здесь в 2008 году, и это стало знаковым событием для горнодобывающей промышленности не только Казахстана, но и всего СНГ.

Отработав более 15 лет, каркас пресса сильно износился. Новый роллер-пресс, который применяется на четвёртой стадии дробления руды, был поставлен и собран шотландской компанией Weir Minerals. В него загружают уже раздробленную руду фракцией Р(95) = -20 мм, перемалывая её практически в песок фракцией F(95) = -5 мм.

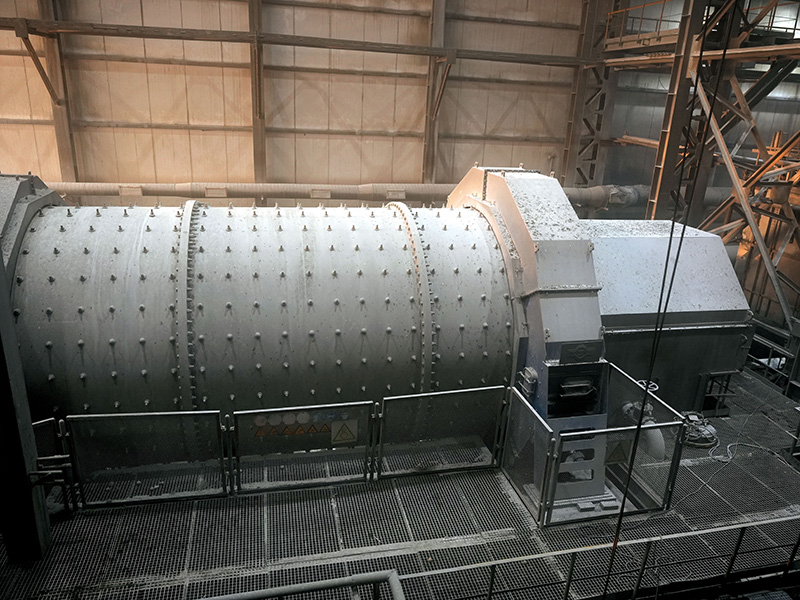

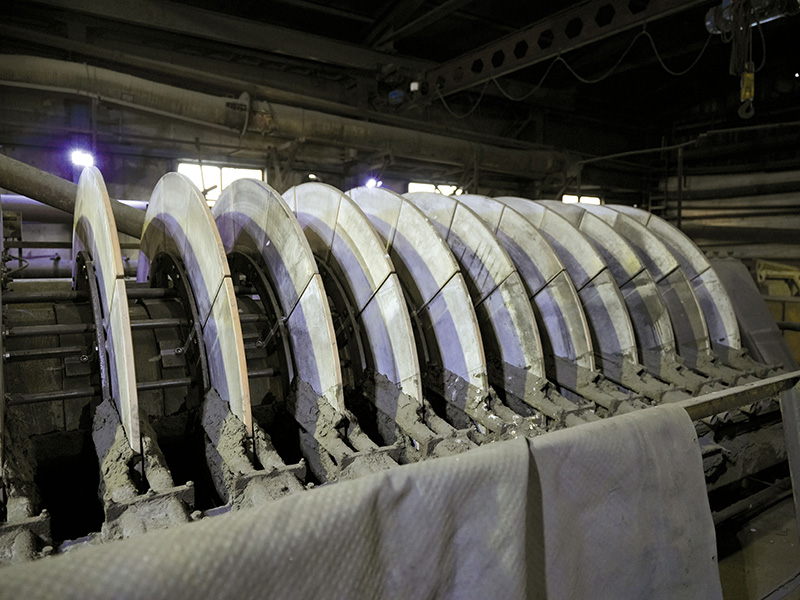

Следующая стадия производства — флотация. Основная, контрольная и первая перечистная флотация проводится на пневмомеханических флотационных машинах OUTOKUMPU OK-38 и OK-16. Далее медный концентрат первой перечистной флотации дополнительно измельчается до крупности 95% -0,074 мм в шаровой мельнице 4000х5500. Затем пульпа проходит вторую и третью перечистную флотацию на пневмомеханических флотационных машинах OUTOKUMPU OK-2.

Обновление оборудования

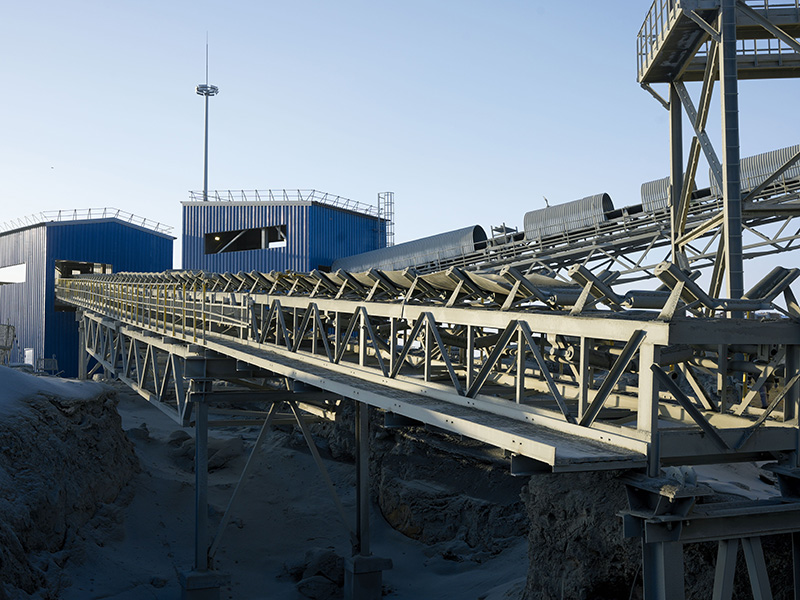

Несмотря на свой почтенный возраст, Нурказганская ОФ непрерывно модернизируется. В конце 2022 года на фабрике началось строительство нового дробильного участка, который состоит из двух корпусов дробления и грохочения, связанных между собой конвейерными галереями. Новый комплекс должен помочь предприятию выйти на упомянутые 4 миллиона тонн и позволит перевести действующую линию в резерв.

Как пояснил Кайрат Аппасов, ввод нового дробильного комплекса в строй изменил технологическую схему, добавив в неё современное автоматизированное оборудование. На новом дробильном комплексе работает восемь человек: три машиниста конвейера, два дробильщика, грохотовщик, дежурный электрик и ремонтник.

Модернизация также избавила фабрику от «детских болезней» первоначального проекта: предусмотрены более безопасные перила, менее крутыми стали лестничные пролёты. Как ни странно, до недавнего времени руду дробили на открытой площадке — за образец был взят опыт работы обогатительных фабрик в Южной Америке.

Но что хорошо латиноамериканцам, то не очень подходит казахстанцам, которые работают в регионе с резко континентальным степным климатом, поэтому теперь новые корпуса отапливаются.

Директор Дияр Башимов признаёт, что основная часть проблем, от которых страдает фабрика, связана с «железом», особенно ввиду амбициозных планов по переработке руды на следующий год. На НОФ в основном обновили парк флотомашин от Outotec, однако есть дефицит оборудования на участках фильтрации и сгущения.

«У нас системы автоматизации достаточно устаревшие. Сейчас мы пока на стадии разработки такого проекта, чтобы полностью обновить АСУ ТП, но по этой цепочке задача не первостепенная, потому что есть достаточно много проблем по механической части. Если в ближайшем будущем мы их устраним, тогда уже можно будет „приоритетить” и другие расходы.

Я даже не знаю, поднимут ли наши мельницы дополнительно 300 тысяч тонн в год: увеличение производительности влечёт за собой увеличение парка оборудования», — отмечает Дияр Башимов.

Шаровые мельницы 4500х6000 доизмельчают остаток до 0,074 миллиметров, концентраты первой перечистной флотации измельчаются до крупности 95% на шаровой мельнице 4000х5500. Сейчас фабрика ждёт предложений от производителей по повышению производительности мельницы за счёт изменения конструкции торцевой крыши.

«У нас есть небольшое расстояние до действующего фундамента, чтобы коническую форму крышки изменить на плоскую. За счёт увеличения длины барабана на полметра, может быть, на 15–20% поднимем производительность», — поясняет директор НОФ.

Кадры решают

На Нурказганской фабрике в будние дни работает порядка 350 человек, общий штат — 550 человек. Обогатители трудятся по 12 часов, так же, как и их коллеги на Нурказганском руднике.

Вахтового посёлка на фабрике нет, поэтому работников привозят из близлежащих населённых пунктов: Темиртау, Актау и посёлка Баймырза.

«Мы отовсюду привозим и увозим автобусами, сами ездим каждый день из Караганды, 75 км сюда, 75 км обратно», — поясняет Кайрат Аппасов.

Руководство Нурказганской ОФ открыто говорит, что нехватка новых кадров и подготовка существующих — главная боль отрасли.

Основная масса специалистов, необходимых обогатительным предприятиям Казахстана, сейчас работает в России: «там вахтовый метод, довольно привлекательные условия, график 2/1, 1/1».

Руководство фабрики старается привести квалификацию работников в соответствие с повышенными требованиями по производительности и растущей технологичности процессов. Стандартные методы обучения, такие как обмен опытом между персоналом предприятий «Казахмыса», по словам директора НОФ, не дают ожидаемого результата.

«Вы сейчас их отправите куда-то, они посидят, курсы почитают, приедут, а никакого толку не будет. Я сам лично сколько участвовал в таких тренингах, ничего толкового не узнал. Это общие базовые знания там дают — то, что мы и так знаем», — говорит Дияр Башимов.

На Нурказганской ОФ планируют обучать технический персонал обогащать конкретную руду.

«Сейчас планируем выстроить работу таким образом: вызывать представителей институтов, чтобы они провели некий аудит по тому, как работают наши люди. Есть дробление, есть измельчение, принципы классификации. А вот как именно вести процесс флотации на медной сульфидной руде — это базовые знания, которые должен вообще понимать технолог», — заключил директор НОФ.

Текст: Олег Сон

и нажмите

Ctrl + Enter Поделиться: